Лазерная Резка: Из Чего Состоит Современный Станок?

-

Введение

Лазерная резка — это высокотехнологичный метод обработки материалов, который используется в различных отраслях, включая металлургию, машиностроение и производство электроники. Этот метод позволяет быстро и точно резать металл, пластик и другие материалы, обеспечивая высокое качество и минимальные отходы.Важность темы в металлургии

В металлургии лазерная резка играет ключевую роль благодаря своей эффективности и универсальности. Она позволяет изготавливать сложные детали с высокой точностью, что особенно важно для производства компонентов, требующих строгого соблюдения размеров и форм.

Исторический контекстКраткий обзор развития темы

Технология лазерной резки была разработана в 1960-х годах и с тех пор постоянно совершенствовалась. Первые промышленные станки для лазерной резки появились в 1970-х годах и быстро завоевали популярность благодаря своим преимуществам перед традиционными методами резки. Сегодня лазерная резка является одним из самых передовых и востребованных методов обработки материалов.

Основное содержание

Основные компоненты станка лазерной резки

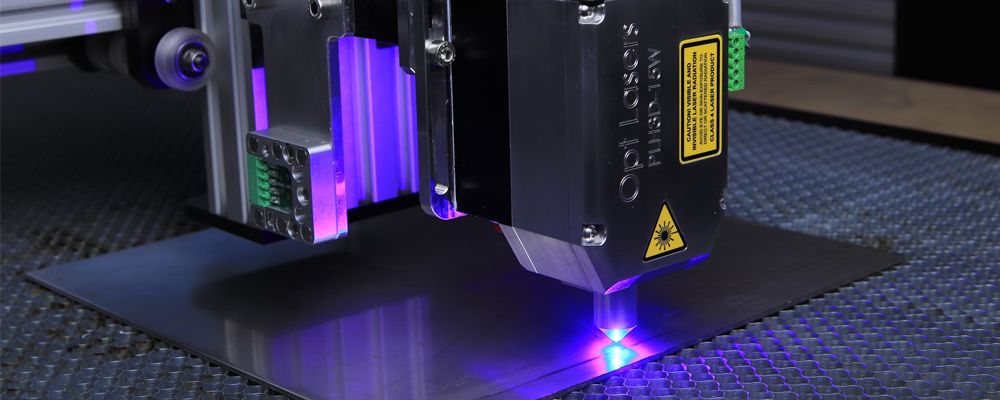

Лазерный источник

Лазерный источник — это сердце станка лазерной резки. Он генерирует лазерный луч, который используется для резки материалов. Существует несколько типов лазерных источников:

CO2-лазеры: Используются для резки неметаллических материалов, таких как дерево, пластик и текстиль.

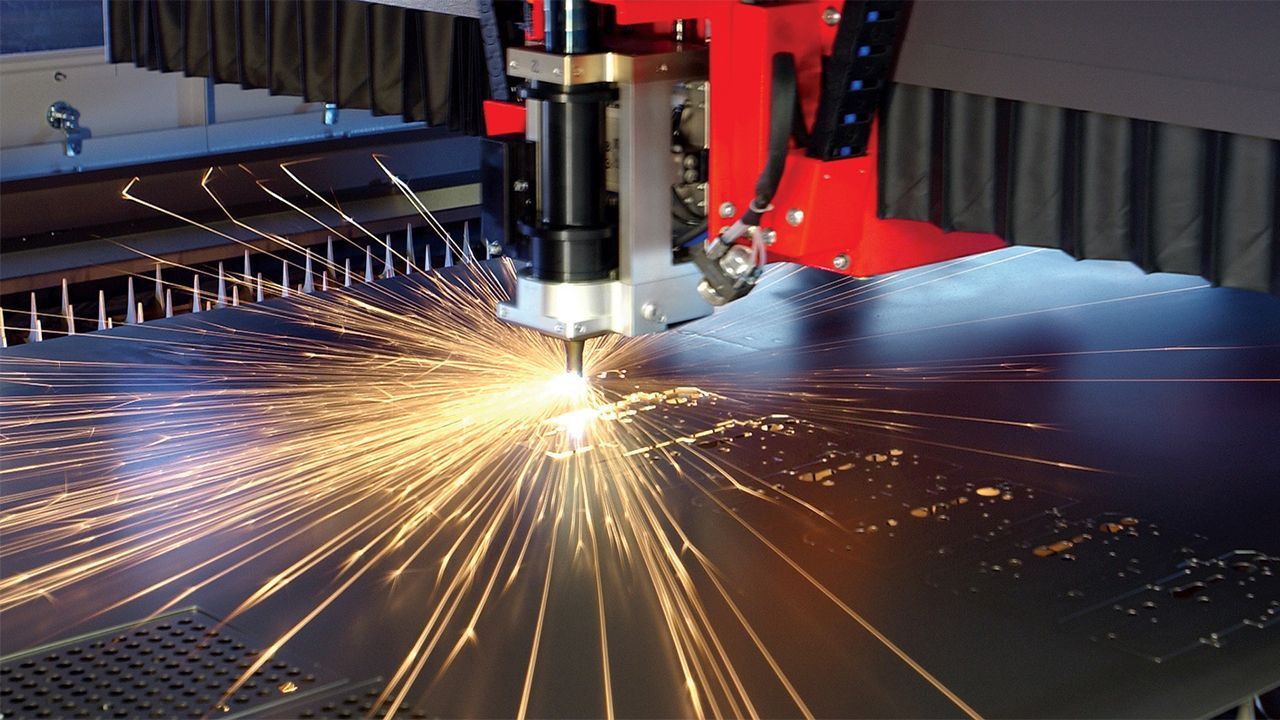

Волоконные лазеры: Идеально подходят для резки металлов, включая сталь, алюминий и медь.

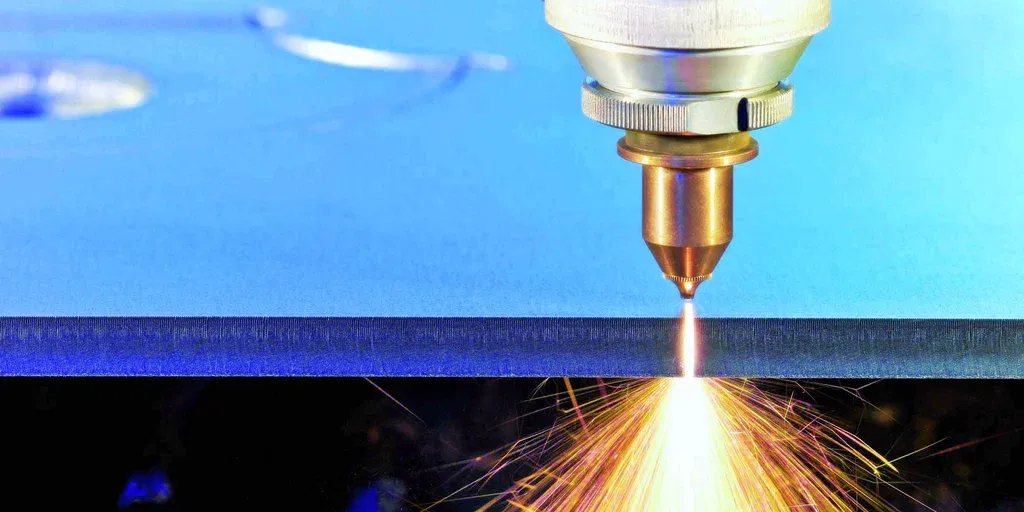

YAG-лазеры: Обладают высокой мощностью и используются для резки толстых металлических листов.Оптическая система

Оптическая система включает в себя зеркала и линзы, которые направляют и фокусируют лазерный луч на обрабатываемую поверхность. Фокусировка луча позволяет достичь высокой точности и минимальной ширины реза.

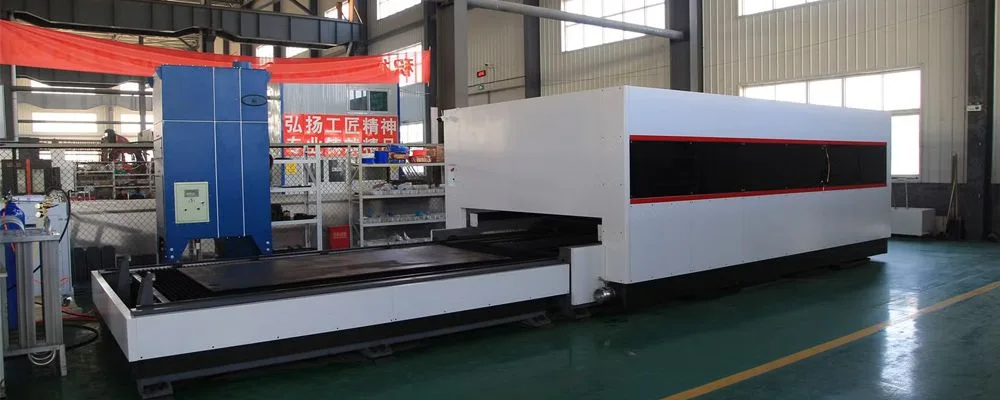

Рабочий стол

Рабочий стол — это платформа, на которой размещается материал для резки. Он может быть фиксированным или подвижным, в зависимости от конструкции станка. Подвижные столы позволяют выполнять автоматическую загрузку и выгрузку материалов.

Система управления

Система управления — это компьютерное оборудование и программное обеспечение, которое контролирует работу станка. Она позволяет задавать параметры резки, такие как скорость, мощность и траектория движения лазерного луча. Современные системы управления поддерживают числовое программное управление (ЧПУ), что обеспечивает высокую точность и автоматизацию процесса.

Методы и технологии

Методы резки

- Контурная резка: Используется для вырезания сложных форм и контуров из листового материала.

- Перфорация: Применяется для создания отверстий в материалах.

- Гравировка: Позволяет наносить изображения и надписи на поверхность материала.

Технологии

- Числовое программное управление (ЧПУ): Обеспечивает автоматизацию и высокую точность резки.

- Автоматическая фокусировка: Позволяет автоматически регулировать фокусное расстояние в зависимости от толщины материала.

- Система охлаждения: Обеспечивает охлаждение лазерного источника и оптической системы для предотвращения перегрева.

Преимущества и недостатки

Преимущества

- Высокая точность и качество: Лазерная резка обеспечивает чистый и ровный рез без деформации материала.

- Универсальность: Подходит для резки различных материалов, включая металлы, пластики и текстиль.

- Экономичность: Минимальные отходы и высокая производительность.

- Автоматизация: Современные станки поддерживают ЧПУ, что позволяет автоматизировать процесс и снизить затраты на рабочую силу.

Недостатки

- Высокие затраты на оборудование: Первоначальные инвестиции в лазерный станок могут быть значительными.

- Требования к квалификации: Необходимость в обучении и квалифицированных операторах.

- Ограничения по толщине: Эффективность лазерной резки снижается при работе с очень толстыми материалами.

Примеры и кейсы

Пример 1: Автомобильная промышленность

В автомобильной промышленности лазерная резка используется для изготовления кузовных деталей и рам. Высокая точность и скорость резки позволяют значительно сократить время производства и повысить качество продукции. Например, компания Tesla активно использует лазерную резку для производства своих автомобилей, что позволяет им создавать сложные и точные конструкции.

Пример 2: Аэрокосмическая промышленность

В аэрокосмической промышленности лазерная резка применяется для обработки высокопрочных материалов, таких как титан и алюминий. Это позволяет создавать легкие и прочные детали для самолетов и космических аппаратов. Компания Boeing использует лазерную резку для производства компонентов своих самолетов, что позволяет им достигать высоких стандартов качества и надежности.

Заключение

Мы рассмотрели основные компоненты станка лазерной резки, методы и технологии, а также преимущества и недостатки этого метода. Лазерная резка — это высокоэффективный и универсальный метод обработки материалов, который широко используется в различных отраслях промышленности.

Повторение основных моментов

- Основные компоненты: Лазерный источник, оптическая система, рабочий стол и система управления.

- Методы и технологии: Контурная резка, перфорация, гравировка, ЧПУ, автоматическая фокусировка и система охлаждения.

- Преимущества и недостатки: Высокая точность, универсальность, экономичность, автоматизация, но высокие затраты на оборудование и требования к квалификации.

Хотите узнать больше о современных методах обработки материалов? Подпишитесь на наш Форум, чтобы получать последние новости и исследования в области металлургии. Оставьте свои комментарии и вопросы ниже — мы всегда рады вашему мнению и готовы помочь советом!

Обратная связь и обсуждение

Что вы думаете о применении лазерной резки в вашей отрасли? Поделитесь своими мыслями и опытом в комментариях ниже! Ваши отзывы помогут нам сделать наши материалы еще более полезными и информативными.

-

.Могу рекомендовать обратить внимание на диодный лазер фото оборудование на сайте “РосМедСис”

© 2022 - 2026 InvestSteel, Inc. Все права защищены.