Лазерная резка: Почему она лучше остальных методов?

-

Введение

Лазерная резка — это современный и высокоэффективный метод обработки металлов, который завоевал популярность в различных отраслях, включая металлургию. Важно понять, почему этот метод стал предпочтительным по сравнению с другими способами резки, такими как механическая, плазменная и водоструйная резка. В условиях современного производства, где точность и скорость имеют решающее значение, лазерная резка предлагает множество преимуществ, которые нельзя игнорировать.

Исторический контекст

Лазерная резка начала развиваться в 1960-х годах с появлением первых лазеров. Первоначально технологии использовались в научных исследованиях, но к 1980-м годам они начали внедряться в промышленность. Сегодня лазеры используются для резки различных материалов, включая сталь, алюминий, и пластик, благодаря своей высокой точности и скорости.

Основное содержание

1. Как работает лазерная резка?

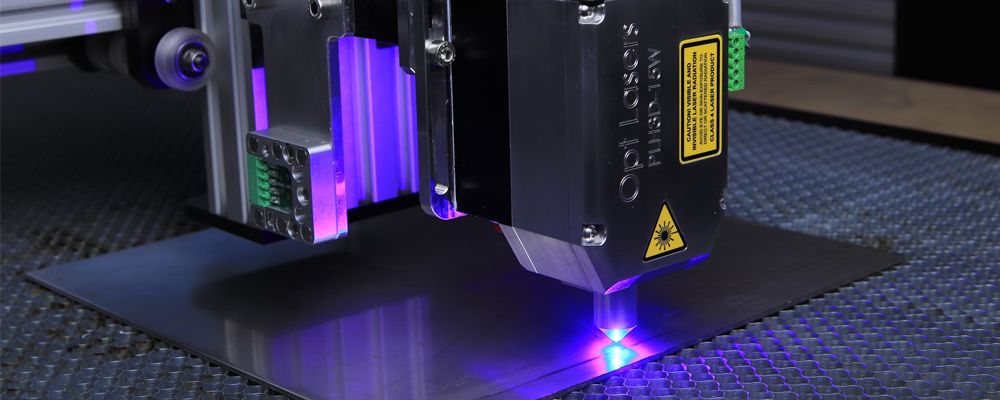

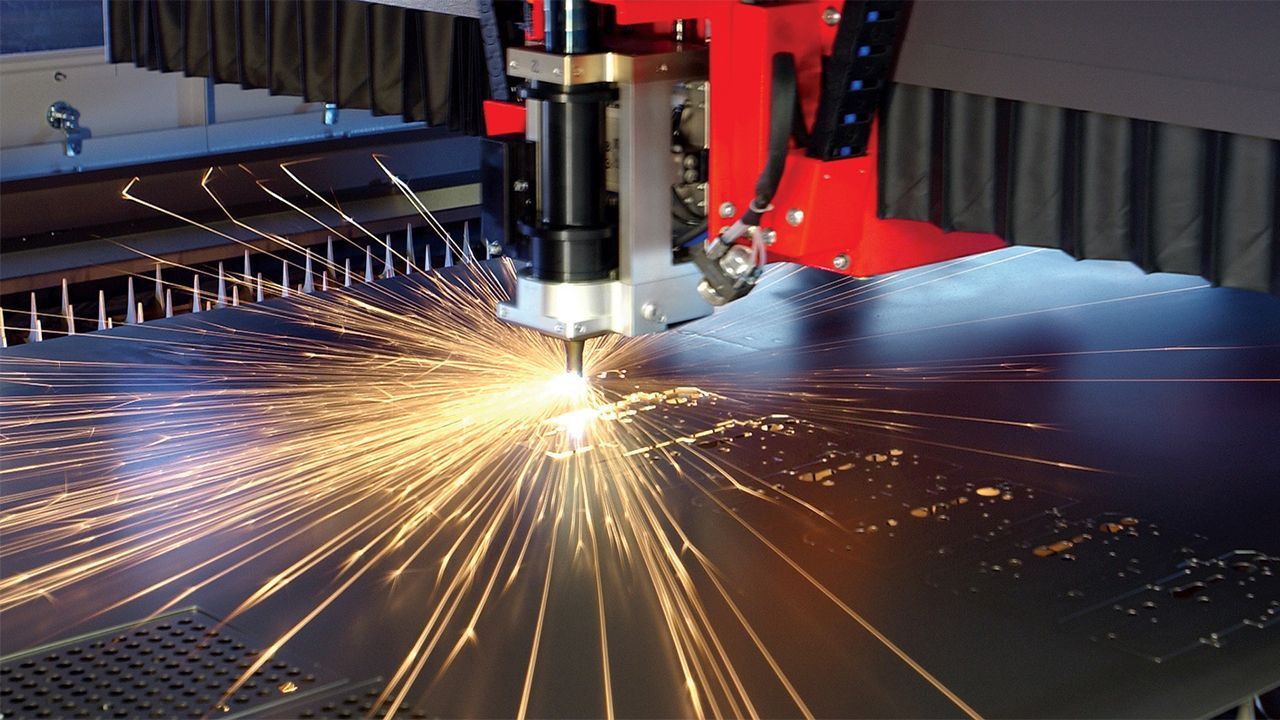

Лазерная резка использует концентрированный световой луч, чтобы расплавить или испарить материал. Это позволяет достичь высокой точности и минимального термического воздействия на обрабатываемую поверхность.

Основные этапы процесса включают:

- Генерация лазерного луча.

- Фокусировка луча на поверхности материала.

- Резка материала с помощью высокой температуры.

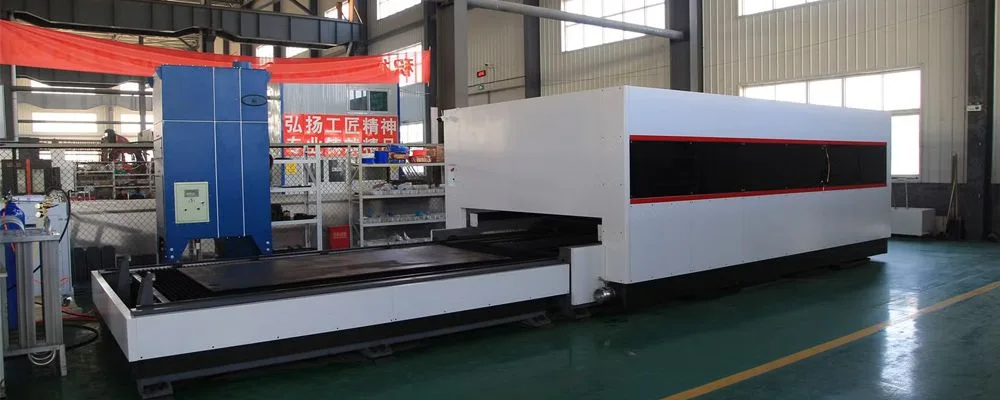

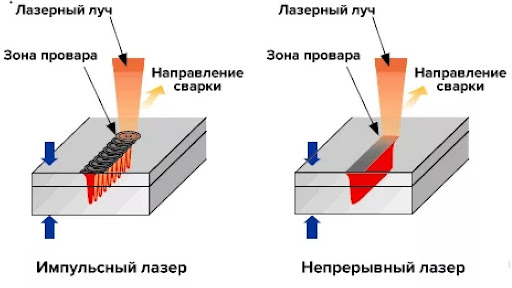

2. Методы и технологии

Лазерная резка может быть выполнена с использованием различных типов лазеров, включая:

- CO2 лазеры: Идеальны для резки неметаллических материалов и некоторых металлов.

- Волоконные лазеры: Обеспечивают высокую скорость резки и эффективность при работе с металлами.

- Твердотельные лазеры: Используются для задач, требующих высокой мощности и точности.

3. Преимущества лазерной резки

3.1. Высокая точность

Лазерная резка обеспечивает точность до 0,1 мм, что делает её идеальной для сложных деталей и узоров.

3.2. Минимальное термическое воздействие

Лазерный луч быстро нагревает материал, что снижает риск деформации и обеспечивает чистый край реза.

3.3. Гибкость в обработке

Лазеры могут резать различные материалы и толщины, что делает их универсальным инструментом для производства.

3.4. Низкие эксплуатационные расходы

Хотя первоначальные затраты на оборудование могут быть высокими, лазерная резка требует меньше времени и ресурсов, что снижает общие затраты на производство.

4. Недостатки лазерной резки

- Стоимость оборудования: Первоначальные инвестиции в лазерные установки могут быть значительными.

- Ограничения по толщине: Лазерная резка может быть менее эффективной для очень толстых материалов.

Примеры и кейсы

Пример 1: Автомобильная промышленность

Множество автопроизводителей используют лазерную резку для создания деталей кузова. Это позволяет им достигать высокой точности и сокращать время на производство.

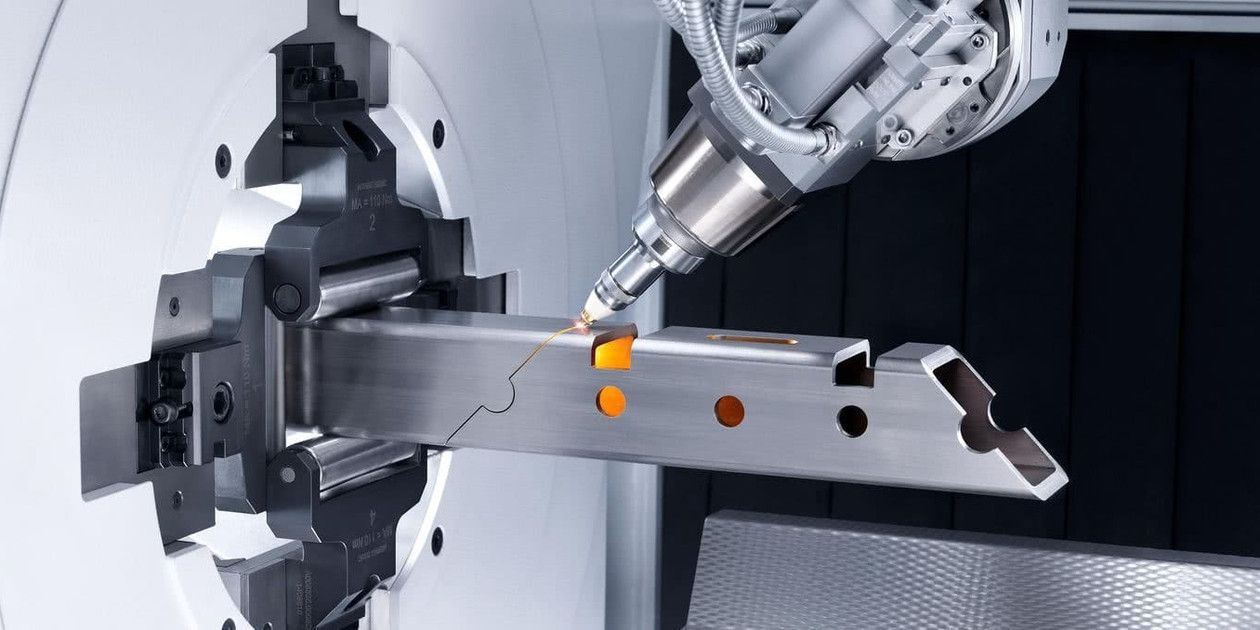

Пример 2: Аэрокосмическая отрасль

В аэрокосмической промышленности лазерная резка применяется для обработки компонентов, где необходима высокая точность и минимальный вес.

Заключение

Лазерная резка представляет собой мощный инструмент в арсенале современного производства. С высокой точностью, минимальным термическим воздействием и гибкостью в обработке различных материалов, она становится все более популярной в металлургии и других отраслях. Понимание преимуществ и недостатков этого метода поможет вам принимать обоснованные решения в процессе выбора технологий резки.

© 2022 - 2026 InvestSteel, Inc. Все права защищены.