Мифы о лазерной резке толстого металла

-

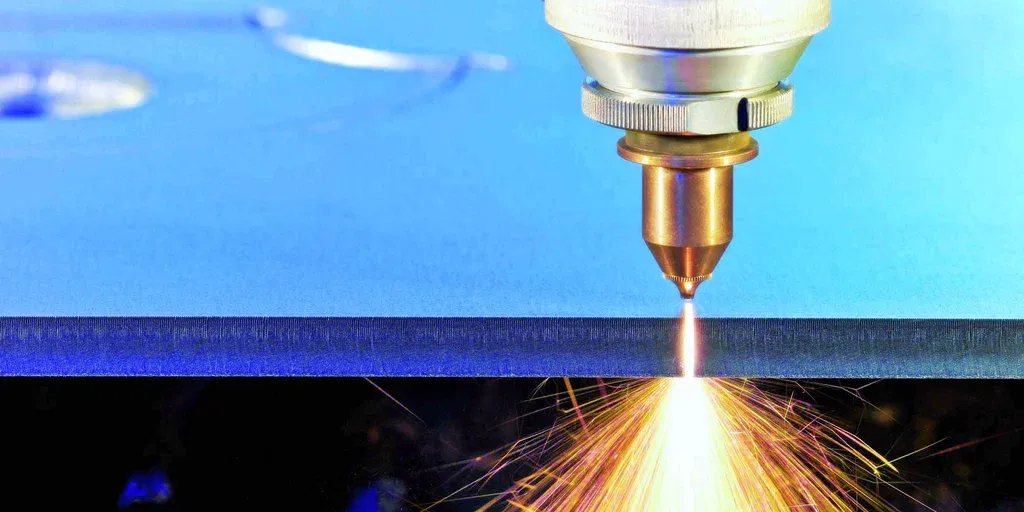

Когда плазма бьет точностью и экономиейСлышите гул лазерных станков в цехах? Это символ прогресса. Но когда речь заходит о резке толстого металла (от 15 мм и выше), слепая вера в “лазер как универсальное решение” может стоить вам тысяч рублей в час. Пора развеять мифы и посмотреть правде в лицо: плазменная резка часто оказывается умнее, быстрее и дешевле там, где лазеру приходится тяжело. Давайте разберемся, где правда, а где опасные заблуждения!

Главные мифы о лазерной резке толстого металла

Лазер – прекрасный инструмент, но не волшебная палочка. Вот какие мифы мешают принимать выгодные решения:

Миф 1: “Лазер всегда точнее плазмы”

- Реальность: На толщинах до 8-10 мм – да. Но чем толще металл, тем хуже точность лазера:

- Конусность реза: Лазерный луч сужается, создавая “клиновидный” рез (верх шире низа). На 20 мм стали отклонение может достигать 0.5-1 мм!

- Термодеформация: Интенсивный нагрев лазером “ведет” толстый лист.

- HD-плазма последнего поколения с системой высотомера обеспечивает точность до ±0.2 мм на толстых заготовках – этого хватает для 90% задач в машиностроении и строительстве металлоконструкций.

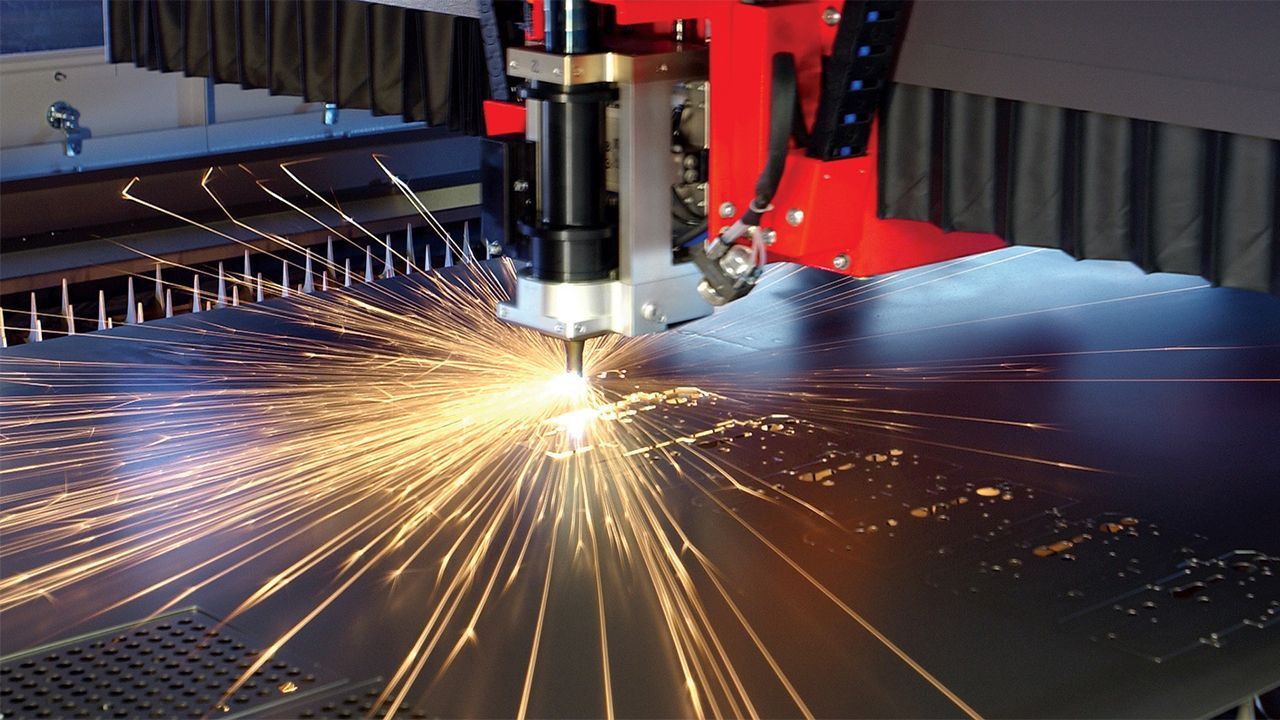

Миф 2: “Лазер быстрее при любой толщине”

- Реальность: Это актуально для тонкого листа (1-6 мм). На толщинах от 15-20 мм картина меняется:

- Лазеру требуется значительно больше времени, чтобы “прожевать” толщу. Скорость резки падает в разы.

- Современная плазма (особенно High-Definition) режет толстый металл (20-40 мм) в 2-3 раза быстрее лазера за счет мощной концентрированной дуги.

- Ваша выгода: Увеличение пропускной способности цеха и снижение себестоимости резки за счет скорости.

Миф 3: “Качество кромки лазера идеально под сварку”

- Реальность: На толстом металле лазер часто дает:

- Шероховатую поверхность реза с выраженными гратами (наплывами).

- Окалину на нижней кромке (особенно на легированных сталях).

- Плазма (особенно HD) формирует более вертикальную кромку с минимальным конусом. При правильных настройках окалины почти нет – такая кромка часто требует меньше подготовки под сварку, чем лазерная на толстом листе.

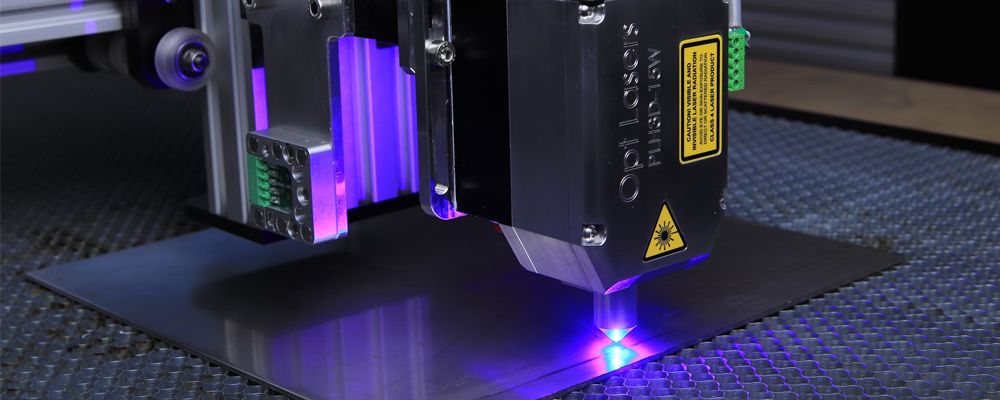

Миф 4: “Плазма – это “грязная” и устаревшая технология”

- Реальность: Современные плазменные системы с ЧПУ и высокоточными порталами – это:

- Чистый рез с минимальным разбрызгиванием (благодаря защитному газу).

- Автоматическое управление высотой резака (высотомер).

- Возможность резки под углом (фаски) без дополнительных операций.

- Ваша выгода: Высокая производительность металлообработки без потери качества.

Когда плазма выгоднее лазера: 4 Железных аргумента

Выбор технологии – не религия, а экономика. Плазма побеждает лазер в таких случаях:

Сценарий 1: Резка стали толще 15-20 мм

- Почему плазма? Резка в 3-5 раз быстрее → выше производительность станка → ниже стоимость метра реза для вашего заказа. Экономия на электроэнергии (плазма потребляет меньше на толстом металле).

Сценарий 2: Обработка алюминия, меди, легированных сталей

- Почему плазма? Лазеру сложно резать высокоотражающие материалы (риск повреждения оптики). Плазме это неважно. Она эффективно режет нержавеющие стали и алюминий толщиной до 100-150 мм.

Сценарий 3: Крупносерийное производство с толстым металлом

- Почему плазма? Высокая скорость резки + ниже стоимость часа работы оборудования → быстрая окупаемость заказа. Меньше простоев – расходники плазмы (сопла, электроды) меняются быстрее и дешевле, чем лазерная оптика.

Сценарий 4: Нет жестких требований к чистоте кромки (±0.1 мм)

- Почему плазма? Если деталь пойдет на сварку или мехобработку (фрезеровка, шлифовка кромки), сверхточность лазера избыточна. Плазма даст нужный результат в 2 раза дешевле и быстрее.

Краткое сравнение: Лазер vs Плазма на толстом металле

Параметр Лазерная Резка Плазменная Резка (High-Definition) Точность (на 20 мм) ±0.1-0.5 мм (конусность!) ±0.2-0.3 мм (вертикальнее) Скорость (на 20 мм) Низкая (0.5-1 м/мин) Высокая (1.5-3 м/мин) Качество кромки Риск шероховатости, окалины снизу Более гладкая, вертикальная Кап. затраты Очень высокие Умеренные (ниже лазера в 1.5-2 раза) Экспл. затраты (толст.) Высокие (газы, оптика, энергия) Ниже (расходники, энергия) Цветные металлы Проблематично (отражение) Эффективно Оптимальная толщина До 15-20 мм (сталь) От 15 мм до 150+ мм Выбирайте технологию головой, а не по мифам

Лазер – блестящий инструмент для тонкого металла и ювелирной точности. Но для резки толстого металла (особенно выше 15-20 мм) плазма часто становится секретным оружием рентабельности. Не переплачивайте за избыточную точность там, где достаточно надежной скорости и экономии.

Правильный выбор технологии резки = деньги в вашем кармане. Задайте себе вопросы:

- Какая толщина металла преобладает в моих заказах?

- Каковы реальные требования к точности (а не “чем точнее, тем лучше”)?

- Сколько я плачу за час работы оборудования и энергию?

- Как часто нужна резка алюминия или нержавейки?

Если в ответах фигурируют толщины от 15 мм, цветные металлы или крупные серии – присмотритесь к современной плазме. Это не “прошлый век”, а мощный, экономичный инструмент для вашей металлообработки, сварки и производства металлоконструкций. Не дайте мифам лишить вас прибыли!

- Реальность: На толщинах до 8-10 мм – да. Но чем толще металл, тем хуже точность лазера:

© 2022 - 2026 InvestSteel, Inc. Все права защищены.