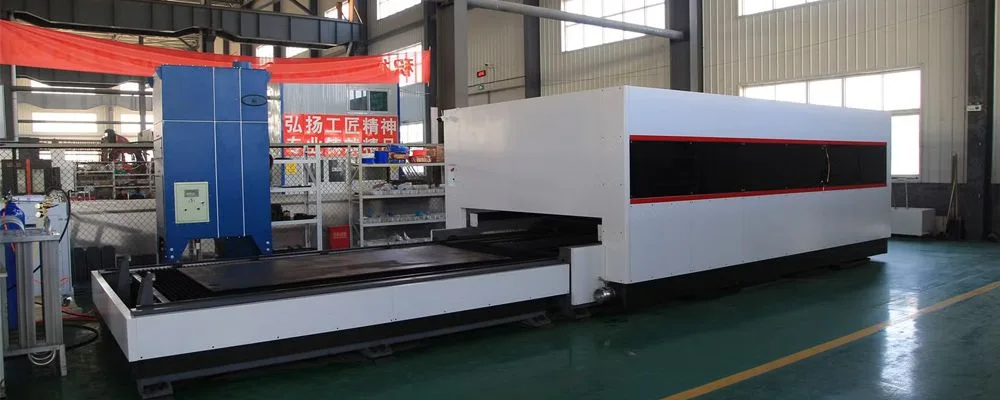

Лазерная резка металлов: революция в технологии обработки

-

Введение

Лазерная резка металлов — это современный и высокотехнологичный метод обработки, который изменил подход к производству и обработке металлических деталей. Важность этой технологии в металлургии невозможно переоценить: она обеспечивает высокую точность, скорость и эффективность, что делает её незаменимой в различных отраслях, от автомобилестроения до аэрокосмической промышленности.

Исторический контекст

Лазерная резка начала развиваться в 1960-х годах, когда были созданы первые лазеры. Первоначально технология использовалась в научных исследованиях, но с 1970-х годов она начала активно внедряться в промышленность. Первые коммерческие установки для лазерной резки металлов появились в 1980-х годах и с тех пор стремительно эволюционировали, предлагая всё более высокую производительность и точность.

Основное содержание

1. Принцип работы лазерной резки

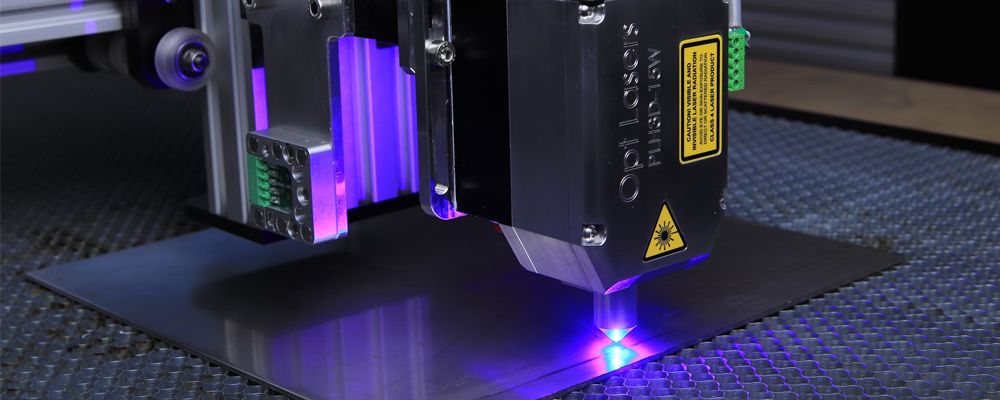

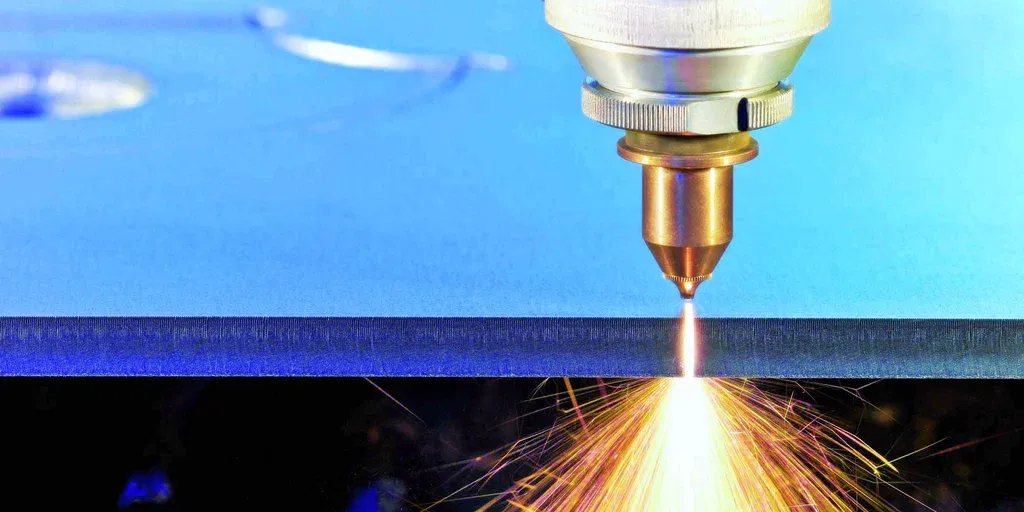

Лазерная резка основывается на использовании высокоэнергетического лазерного луча, который фокусируется на поверхности металла. Этот луч нагревает металл до высокой температуры, что приводит к его плавлению или испарению. В процессе резки обычно используются специальные газы, такие как кислород или азот, которые помогают улучшить качество реза и удаляют расплавленный металл.

2. Методы и технологии

2.1. CO2 лазеры

CO2 лазеры являются одними из самых распространённых в промышленности. Они обеспечивают высокую мощность и эффективность резки, особенно для толстых материалов. Эти лазеры могут работать с различными металлами, включая сталь, алюминий и медь.

2.2. Волоконные лазеры

Волоконные лазеры используют оптические волокна для генерации лазерного луча. Они более компактны и энергоэффективны по сравнению с CO2 лазерами. Волоконные лазеры идеально подходят для резки тонких и средних металлов.

2.3. Дисковые лазеры

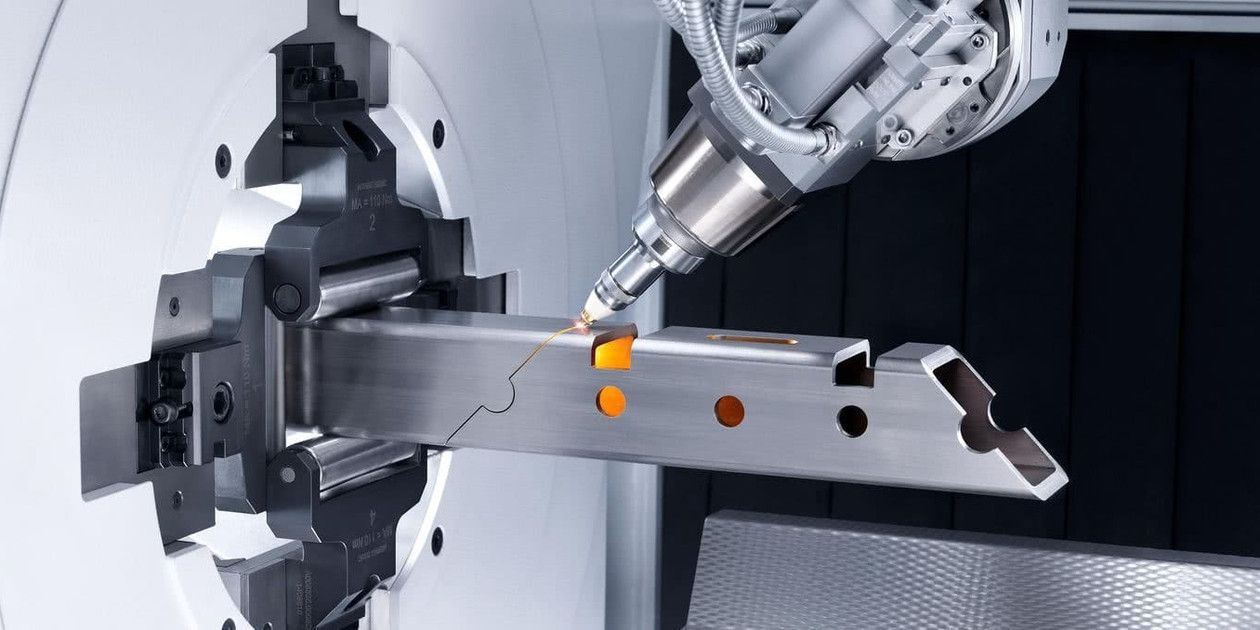

Дисковые лазеры представляют собой новую технологию, которая сочетает в себе преимущества CO2 и волоконных лазеров. Они обеспечивают высокую скорость и точность резки, что делает их идеальными для массового производства.

3. Преимущества и недостатки

3.1. Преимущества

Высокая точность: Лазерная резка позволяет получать детали с минимальными отклонениями от заданных размеров.

Низкие затраты на обработку: Меньше отходов и более эффективное использование материалов.

Гибкость: Возможность резки различных форм и размеров без необходимости в сложных настройках.3.2. Недостатки

Высокая стоимость оборудования: Первоначальные инвестиции в лазерные установки могут быть значительными.

Ограничения по толщине: Лазерная резка менее эффективна для очень толстых металлов по сравнению с другими методами, такими как плазменная резка.

Требования к вентиляции: При резке выделяются пары и газы, что требует наличия системы вентиляции.4. Примеры и кейсы

Пример 1: Автомобильная промышленность

В автомобилестроении лазерная резка используется для создания высокоточных деталей кузова. Например, компания Ford применяет эту технологию для резки стальных и алюминиевых компонентов, что позволяет сократить время на производство и повысить качество.

Пример 2: Аэрокосмическая отрасль

В аэрокосмической отрасли лазерная резка используется для обработки сложных деталей, таких как лопатки турбин. Boeing применяет волоконные лазеры для создания высокоточных компонентов, что обеспечивает надежность и безопасность летательных аппаратов.

Заключение

Лазерная резка металлов представляет собой мощный инструмент в металлургии, обеспечивая высокую точность и эффективность обработки. Разнообразие технологий, таких как CO2, волоконные и дисковые лазеры, позволяют выбрать оптимальный метод для различных задач. Несмотря на некоторые недостатки, лазерная резка остаётся важной частью современного производства.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.