Возможно ли программировать станки на C++?

-

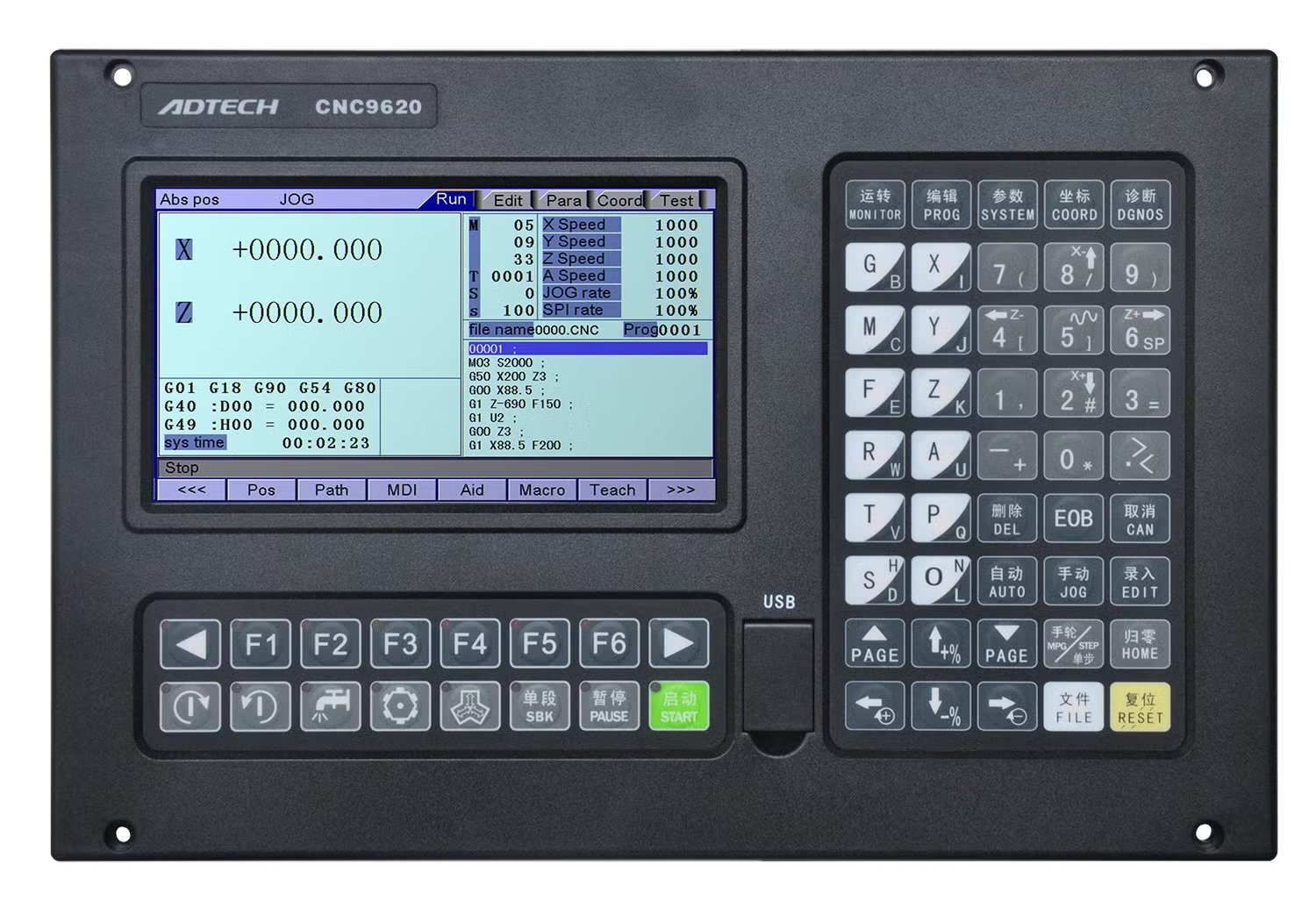

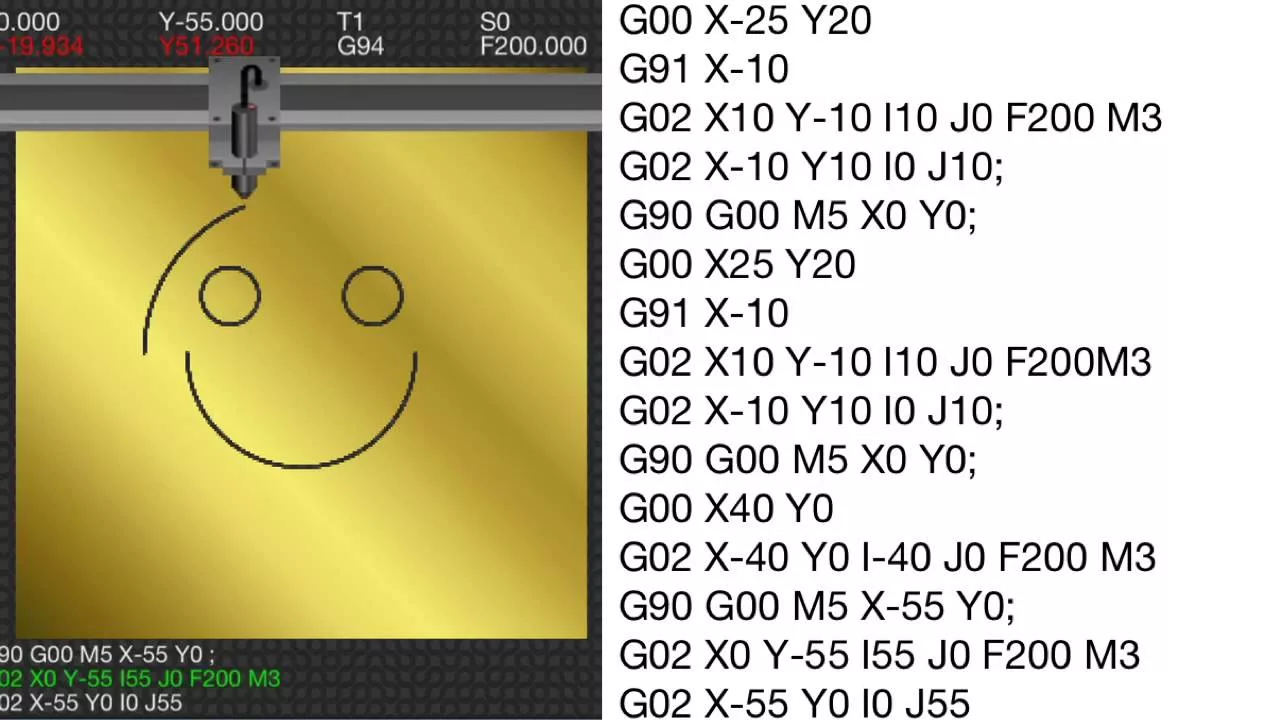

Программирование промышленных станков традиционно ассоциируется с G-кодом и специализированными языками ЧПУ, однако современные системы управления (ПЛК, CNC-контроллеры) зачастую поддерживают интеграцию с высокоуровневыми языками.

В этой статье я исследую, насколько реально программировать станки на C++, поделюсь мнением, приведу примеры кода и расскажу о практических нюансах.

Архитектура современных ЧПУ-систем и возможность интеграции C++

Современные контроллеры, такие как Siemens SINUMERIK, Fanuc, HEIDENHAIN TNC, нередко имеют встроенные модули с ОС реального времени (RTOS) и поддержкой API на C/C++.

- Контроллеры на базе Windows Embedded или Linux Real-Time позволяют разрабатывать приложения в среде Visual Studio или GCC.

- Производители предоставляют SDK: например, Siemens NXOpen C++ API для создания пользовательских функций и плагинов.

- Поддержка полнодуплексной связи через OPC UA, Modbus TCP/IP, ProfiNet упрощает обмен данными с управляющим кодом.

Это показывает, что с правильным SDK можно писать на C++ алгоритмы обработки траекторий, анализ датчиков и коррекцию параметров прямо в коде пользователя.

Если вдруг кто не знал, то SDK (Software Development Kit) — это набор инструментов, библиотек и документации, который помогает разработчикам создавать приложения для определённой платформы или интегрировать сервисы быстрее и проще.

Пример простой программы на C++ для ЧПУ-контроллера

#include <chrono> #include <thread> #include "CNCControllerAPI.h" int main() { CNCController cnc; if (!cnc.connect("192.168.0.10")) { std::cerr << "Не удалось подключиться к контроллеру\n"; return -1; } // Задаём параметры движения cnc.setAxisSpeed("X", 500.0); // мм/мин cnc.setAxisSpeed("Y", 400.0); // Поочерёдное перемещение cnc.moveTo("X", 100.0); cnc.moveTo("Y", 50.0); // Делаем паузу для обработки датчиков std::this_thread::sleep_for(std::chrono::milliseconds(200)); // Считываем данные энкодера double posX = cnc.getAxisPosition("X"); std::cout << "Позиция X: " << posX << " мм\n"; cnc.disconnect(); return 0; }Этот пример иллюстрирует основные шаги: подключение по TCP/IP, установка скорости, перемещение по осям, пауза и считывание позиций.

Обработка обратной связи и управление в реальном времени

Для высокоточных задач важна быстрая реакция на датчики (энкодеры, датчики касания, токовые датчики моторов). В C++ реализовывается следующим образом:

- Циклический опрос датчиков с использованием

std::threadиstd::mutexдля синхронизации. - Алгоритмы сглаживания траектории и компенсации вибраций (фильтры Калмана на C++).

- Запуск аппаратных прерываний через API контроллера для минимального латентного ответа.

void sensorLoop(CNCController &cnc) { while (running) { std::lock_guard<std::mutex> lock(dataMutex); sensorValue = cnc.readAnalogInput(1); // Простая компенсация if (sensorValue > threshold) cnc.adjustFeedRate(-10.0); std::this_thread::sleep_for(std::chrono::microseconds(500)); } }Преимущества и ограничения подхода на C++

О преимуществах:

- Производительность: C++ компилируется в нативный код, что критично для ПИД-регуляторов и высокоскоростной обработки.

- Библиотеки: обилие готовых математических и машинного обучения библиотек (Eigen, Boost, TensorFlow C API).

- Интеграция: возможность встраивать системные вызовы ОС реального времени, работать с потоками, низкоуровневыми драйверами.

Ограничения:

- Сложность разработки: потребуется опыт многопоточности, отладки в RTOS.

- Безопасность: ошибки управления памятью (утечки, гонки) могут привести к аварийным ситуациям на станке.

- Совместимость: не все контроллеры имеют готовый SDK под C++, иногда приходится писать обертки к C-интерфейсам.

Заключение: стоит ли игра свеч на C++?

Да, программировать станки на C++ возможно и в ряде случаев даже необходимо для сложных, высокоскоростных или адаптивных фрезерных и токарных операций. При этом важно:

- Иметь доступ к SDK контроллера или писать собственные драйверы.

- Соблюдать строгие практики разработки безопасного и детерминированного ПО.

- Интегрировать тестирование и эмуляцию до вывода на реальный станок.

Вообще имея API можно программировать любое оборудование на любом языке, но я все же не рекомендовал бы. Лучше использовать старый добрый g-code. А C++ если уж очень хочется по экспериментировать.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.