Позиционные допуски: как разобраться, если вы не инженер?

-

Представьте, что вы заказали токарю деталь с отверстием. На чертеже указано: «Отверстие Ø10 мм с позиционным допуском 0,2 мм». Что это значит? Проще говоря, центр отверстия может отклониться от идеального места не больше чем на 0,2 мм — иначе деталь не подойдет для сборки. В этой теме постараюсь объяснить, как читать такие обозначения, как считать допуски и почему это важно для качества продукции.

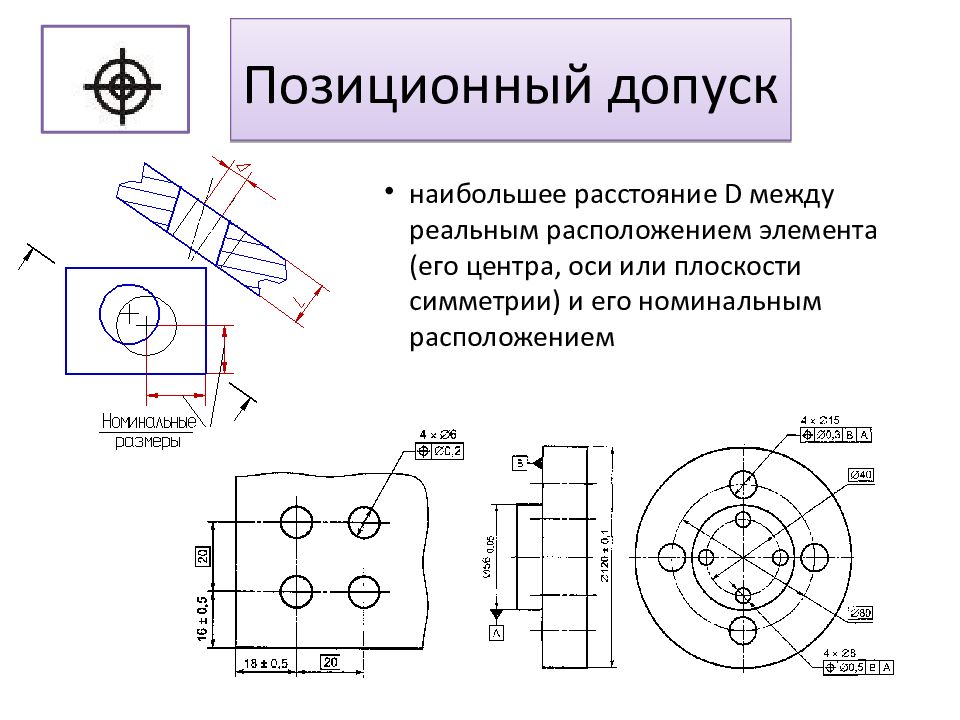

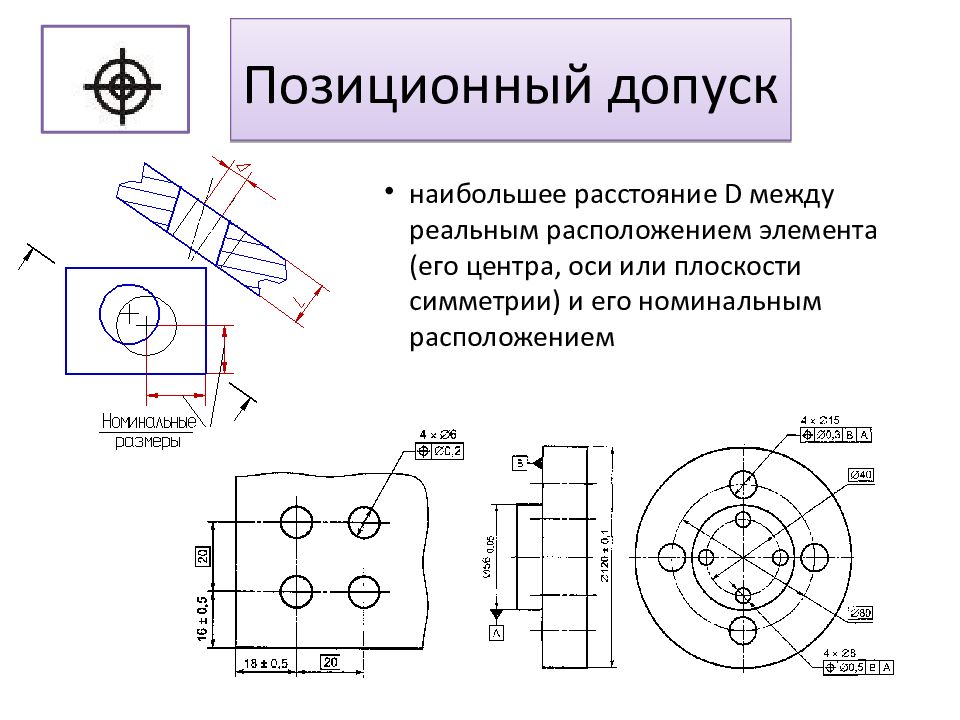

Что такое позиционный допуск и зачем он нужен?

Позиционный допуск — это «коридор», в котором может находиться элемент детали (ось, плоскость, кромка). Если отклонение выходит за рамки этого коридора — деталь считается бракованной. Например, в автомобиле крепежные отверстия на двери должны точно совпадать с отверстиями на кузове. Даже миллиметр ошибки — и дверь не закроется.

Живой пример: Вы купили мебель на заказ. Сборщик пытается прикрутить полку, но отверстия не совпадают. Причина? Нарушен позиционный допуск при изготовлении деталей.

Как считаются позиционные допуски: формула из ГОСТ Р 53089-2008

ГОСТ Р 53089-2008 — это российский стандарт, который регламентирует установление позиционных допусков. Формула для расчета выглядит так:

T = 2 × √(Δx² + Δy²)

Где:

- T — позиционный допуск (общее отклонение),

- Δx и Δy — отклонения по осям X и Y от идеального положения.

Пример расчета:

Допустим, центр отверстия сдвинулся на 0,1 мм по оси X и 0,15 мм по оси Y. Тогда:

T = 2 × √(0,1² + 0,15²) = 2 × √(0,01 + 0,0225) = 2 × √0,0325 ≈ 2 × 0,18 ≈ 0,36 мм.Если в чертеже указан допуск 0,4 мм — деталь годная. А если 0,3 мм — брак.

Какие бывают типы позиционных допусков?

В ГОСТ Р 53089-2008 выделяют несколько видов, но чаще всего встречаются:

- Допуск на положение — контролирует смещение относительно базовой поверхности.

- Допуск на концентричность — важен для валов и отверстий, где ось должна совпадать с теоретической.

- Допуск на симметричность — проверяет, насколько элементы детали симметричны относительно центральной плоскости.

Практический совет: Если вы работаете с чертежами, всегда уточняйте у технологов, какие допуски реально выполнить на вашем оборудовании. Например, станок с ЧПУ может обрабатывать с точностью ±0,05 мм, а старый токарный станок — только ±0,2 мм.

Как измеряют отклонения на производстве?

Для контроля используются разные методы:

- Координатно-измерительные машины (КИМ) — автоматически сканируют деталь и сравнивают с чертежом.

- Шаблоны и щупы — подходят для простых форм и небольших партий.

- Лазерные сканеры — быстро проверяют сложные геометрии.

Важно: Перед измерением деталь нужно очистить от стружки и масла. Иначе погрешность будет казаться больше, чем есть на самом деле.

Ошибка №1: слишком жесткие допуски

Многие новички задают допуск ±0,01 мм, не задумываясь о реальных возможностях производства. Например, для литья под давлением такая точность невозможна — тут погрешность начинается от ±0,1 мм.

Решение: Сначала узнайте, какое оборудование используется на заводе, и подбирайте допуски под его возможности. Это сэкономит время и деньги.

Как применять ГОСТ Р 53089-2008 на практике?

Этот стандарт помогает:

- Правильно обозначать допуски на чертежах, чтобы не было споров с производством.

- Установить допустимые отклонения для каждой группы деталей (например, для высоконагруженных узлов или декоративных элементов).

- Снизить риск брака за счет четких технических требований.

Совет: Если вы работаете с зарубежными партнерами, сверяйтесь с международным стандартом ISO 1101 — он аналогичен ГОСТ Р 53089-2008.

Итог: позиционные допуски — это про точность и экономию

Правильно заданные допуски — это баланс между качеством и стоимостью. Если сделать их слишком свободными, детали не соберутся. Слишком строгими — производство встанет. Используйте формулу из ГОСТ Р 53089-2008, учитывайте возможности оборудования и не забывайте проверять чертежи с технологами.

Полезные ссылки:

Не забудьте подписаться на наш канал в телеграме

:

: -

Представьте, что вы заказали токарю деталь с отверстием. На чертеже указано: «Отверстие Ø10 мм с позиционным допуском 0,2 мм». Что это значит? Проще говоря, центр отверстия может отклониться от идеального места не больше чем на 0,2 мм — иначе деталь не подойдет для сборки. В этой теме постараюсь объяснить, как читать такие обозначения, как считать допуски и почему это важно для качества продукции.

Что такое позиционный допуск и зачем он нужен?

Позиционный допуск — это «коридор», в котором может находиться элемент детали (ось, плоскость, кромка). Если отклонение выходит за рамки этого коридора — деталь считается бракованной. Например, в автомобиле крепежные отверстия на двери должны точно совпадать с отверстиями на кузове. Даже миллиметр ошибки — и дверь не закроется.

Живой пример: Вы купили мебель на заказ. Сборщик пытается прикрутить полку, но отверстия не совпадают. Причина? Нарушен позиционный допуск при изготовлении деталей.

Как считаются позиционные допуски: формула из ГОСТ Р 53089-2008

ГОСТ Р 53089-2008 — это российский стандарт, который регламентирует установление позиционных допусков. Формула для расчета выглядит так:

T = 2 × √(Δx² + Δy²)

Где:

- T — позиционный допуск (общее отклонение),

- Δx и Δy — отклонения по осям X и Y от идеального положения.

Пример расчета:

Допустим, центр отверстия сдвинулся на 0,1 мм по оси X и 0,15 мм по оси Y. Тогда:

T = 2 × √(0,1² + 0,15²) = 2 × √(0,01 + 0,0225) = 2 × √0,0325 ≈ 2 × 0,18 ≈ 0,36 мм.Если в чертеже указан допуск 0,4 мм — деталь годная. А если 0,3 мм — брак.

Какие бывают типы позиционных допусков?

В ГОСТ Р 53089-2008 выделяют несколько видов, но чаще всего встречаются:

- Допуск на положение — контролирует смещение относительно базовой поверхности.

- Допуск на концентричность — важен для валов и отверстий, где ось должна совпадать с теоретической.

- Допуск на симметричность — проверяет, насколько элементы детали симметричны относительно центральной плоскости.

Практический совет: Если вы работаете с чертежами, всегда уточняйте у технологов, какие допуски реально выполнить на вашем оборудовании. Например, станок с ЧПУ может обрабатывать с точностью ±0,05 мм, а старый токарный станок — только ±0,2 мм.

Как измеряют отклонения на производстве?

Для контроля используются разные методы:

- Координатно-измерительные машины (КИМ) — автоматически сканируют деталь и сравнивают с чертежом.

- Шаблоны и щупы — подходят для простых форм и небольших партий.

- Лазерные сканеры — быстро проверяют сложные геометрии.

Важно: Перед измерением деталь нужно очистить от стружки и масла. Иначе погрешность будет казаться больше, чем есть на самом деле.

Ошибка №1: слишком жесткие допуски

Многие новички задают допуск ±0,01 мм, не задумываясь о реальных возможностях производства. Например, для литья под давлением такая точность невозможна — тут погрешность начинается от ±0,1 мм.

Решение: Сначала узнайте, какое оборудование используется на заводе, и подбирайте допуски под его возможности. Это сэкономит время и деньги.

Как применять ГОСТ Р 53089-2008 на практике?

Этот стандарт помогает:

- Правильно обозначать допуски на чертежах, чтобы не было споров с производством.

- Установить допустимые отклонения для каждой группы деталей (например, для высоконагруженных узлов или декоративных элементов).

- Снизить риск брака за счет четких технических требований.

Совет: Если вы работаете с зарубежными партнерами, сверяйтесь с международным стандартом ISO 1101 — он аналогичен ГОСТ Р 53089-2008.

Итог: позиционные допуски — это про точность и экономию

Правильно заданные допуски — это баланс между качеством и стоимостью. Если сделать их слишком свободными, детали не соберутся. Слишком строгими — производство встанет. Используйте формулу из ГОСТ Р 53089-2008, учитывайте возможности оборудования и не забывайте проверять чертежи с технологами.

Полезные ссылки:

Не забудьте подписаться на наш канал в телеграме

:

:@Kirilljs Неплохо было бы написать калькулятор как считаешь?

-

@Kirilljs Неплохо было бы написать калькулятор как считаешь?

@locolizator Можно будет заняться на выходных, пока аврал

-

@Kirilljs Неплохо было бы написать калькулятор как считаешь?

@locolizator Ну я сделал в итоге калькулятор:

Калькулятор позиционных допусков по ГОСТ Р 53089-2008

Онлайн-калькулятор для расчета позиционных допусков по ГОСТ Р 53089-2008. Рассчитайте отклонение по осям X и Y и проверьте годность детали.

(tools.investsteel.ru)

Здравствуйте! Похоже, вас заинтересовал этот пост, но у вас ещё нет аккаунта.

Надоело каждый раз пролистывать одни и те же посты? Зарегистрировав аккаунт, вы всегда будете возвращаться на ту же страницу, где были раньше, и сможете выбирать, получать ли уведомления о новых ответах (по электронной почте или в виде push-уведомлений). Вы также сможете сохранять закладки и ставить лайки постам, чтобы выразить свою благодарность другим участникам сообщества.

С вашими комментариями этот пост мог бы стать ещё лучше 💗

Зарегистрироваться Войти© 2022 - 2026 InvestSteel, Inc. Все права защищены.