3D печать металлических деталей: технологии, материалы и применение

-

Введение

3D печать металлом стала прорывом в производстве сложных деталей. Эта технология позволяет создавать изделия с высокой точностью и минимальными отходами. Ее используют в аэрокосмической, медицинской и автомобильной отраслях.

Современные методы, такие как DMLS и SLM, обеспечивают прочность, сравнимую с литьем. В статье разберем ключевые аспекты: от выбора материалов до реальных кейсов.

Основные технологии 3D печати металлом

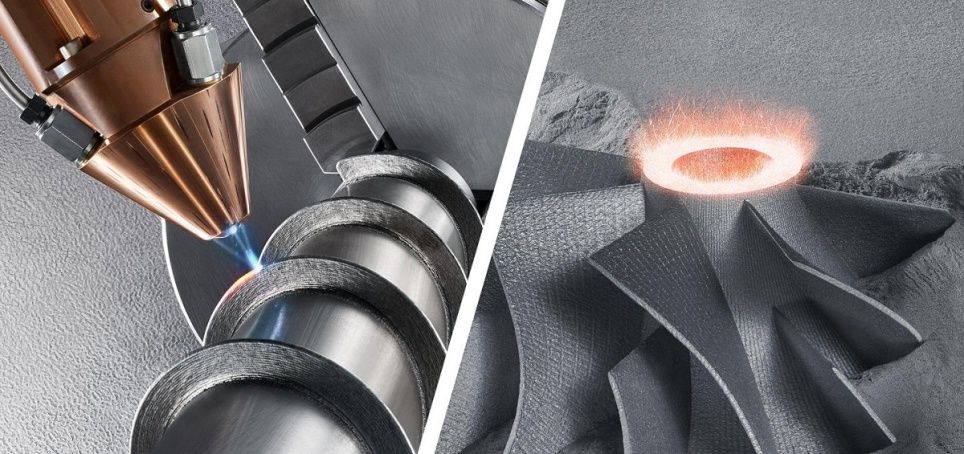

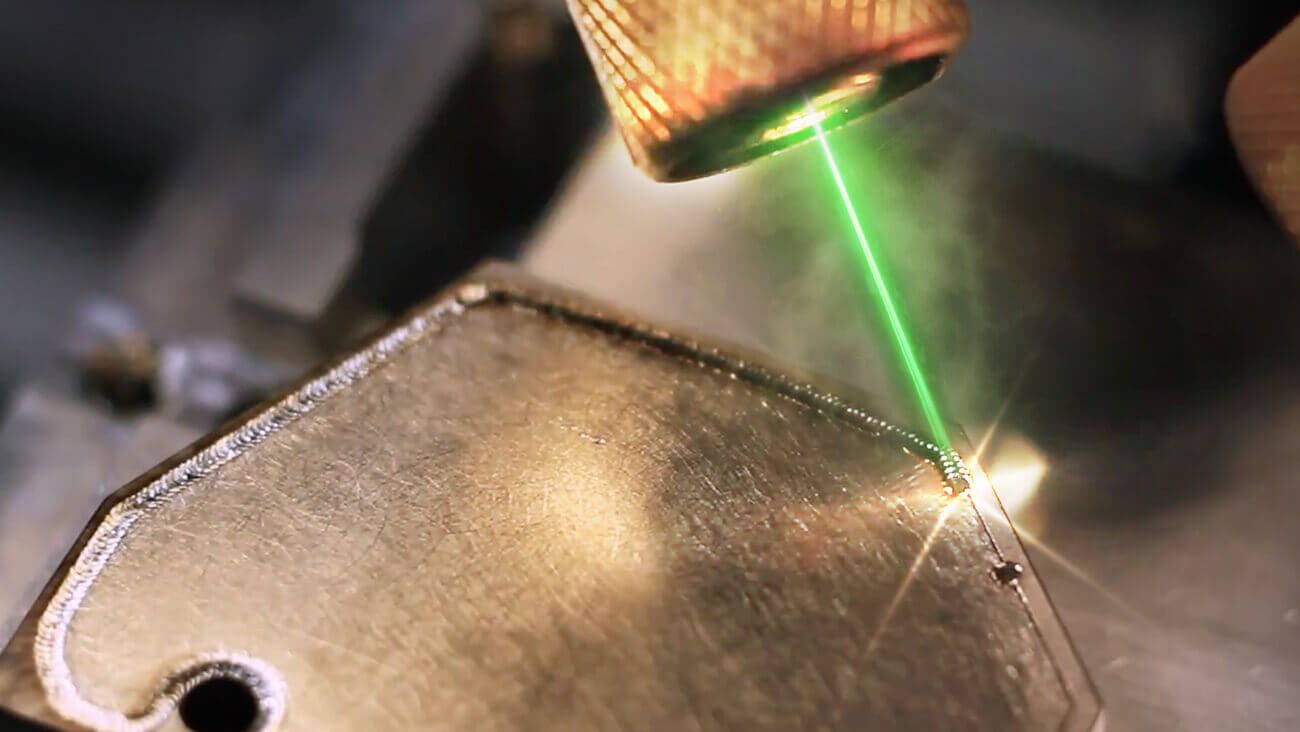

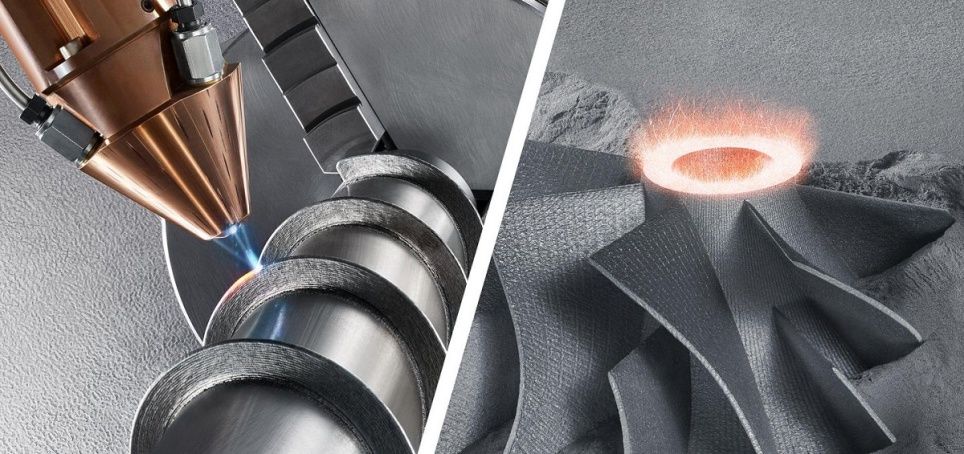

1. Селективное лазерное плавление (SLM)

- Лазерный луч плавит металлический порошок слой за слоем.

- Подходит для создания деталей с сложной геометрией, например, охлаждающих каналов в турбинах.

- Оптимален для работы с титаном и алюминием.

2. Прямое лазерное спекание (DMLS)

- Технология спекает порошок, а не плавит его полностью.

- Снижает остаточные напряжения, что важно для медицинских имплантов.

- Часто применяется для нержавеющей стали и кобальт-хромовых сплавов.

3. Струйная печать с связующим (Binder Jetting)

- Связующее вещество скрепляет частицы металла.

- Требует термической обработки после печати.

- Быстрее SLM, но менее точен для микроструктур.

Популярные материалы для металлической 3D печати

Нержавеющая сталь

- Используется для деталей с высокой коррозионной стойкостью.

- Сталь марки 316L — стандарт для химической и пищевой промышленности.

Титан (Ti-6Al-4V)

- Сочетание прочности и легкости делает его идеальным для аэрокосмоса.

- Применяется в производстве лопаток турбин и медицинских протезов.

Алюминиевые сплавы

- AlSi10Mg востребован для облегченных конструкций.

- Подходит для радиаторов и деталей с высокой теплопроводностью.

Применение в промышленности: примеры

Аэрокосмическая отрасль

- Компания GE Aviation печатает топливные форсунки, сокращая вес на 25%.

- Это повышает КПД двигателей и снижает выбросы CO2.

Медицина

- Индивидуальные импланты из титана создают по 3D-сканам пациентов.

- Такие решения сокращают риск отторжения и сроки реабилитации.

Автомобилестроение

- Bugatti выпускает титановые суппорты для гиперкаров.

- Детали выдерживают температуры до 1250°C и легче аналогов на 40%.

Преимущества и вызовы технологии

Главные плюсы

- Сокращение сроков разработки прототипов с месяцев до дней.

- Экономия материала за счет точечного нанесения без литников.

Сложности

- Высокая стоимость оборудования и необходимость постобработки.

- Риск микротрещин требует строгого контроля качества.

Заключение

3D печать металлом меняет подход к производству в критичных отраслях. Технология объединяет свободу дизайна с инженерной точностью.

Несмотря на высокие затраты, рынок растет на 20% в год. Уже к 2030 году метод может стать основным для создания сложных металлоконструкций.

-

I InvestSteel переместил эту тему из в

© 2022 - 2025 InvestSteel, Inc. Все права защищены.