Лазерная сварка металла: плюсы и минусы технологии

-

Введение

Лазерная сварка — современный метод соединения металлов, который активно используется в авиации, медицине и автомобилестроении. Технология основана на применении концентрированного луча света, что обеспечивает высокую скорость и точность. Однако у нее есть и ограничения, которые важно учитывать при выборе метода обработки.

Преимущества лазерной сварки

1. Высокая точность и минимальные деформации

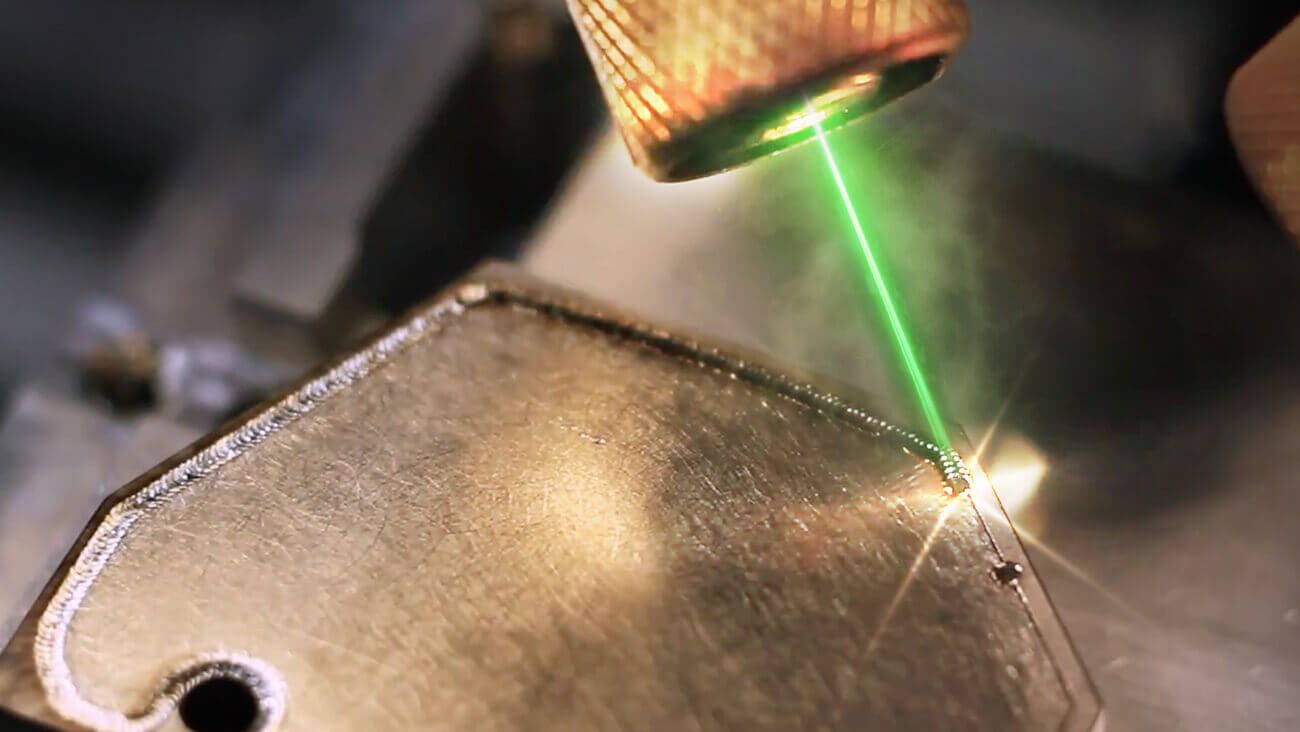

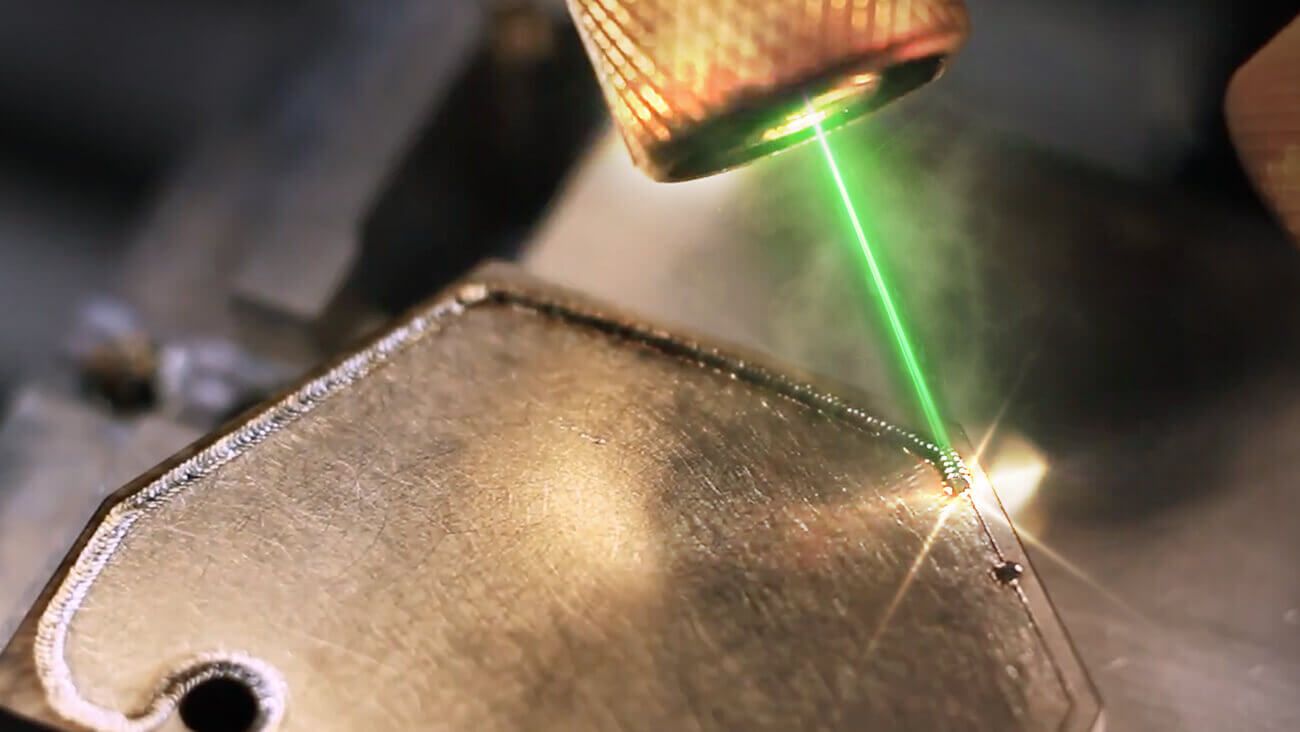

Лазерный луч фокусируется на участке диаметром до 0,1 мм, что позволяет работать с мелкими деталями. Например, в микроэлектронике это помогает избежать повреждения соседних компонентов.

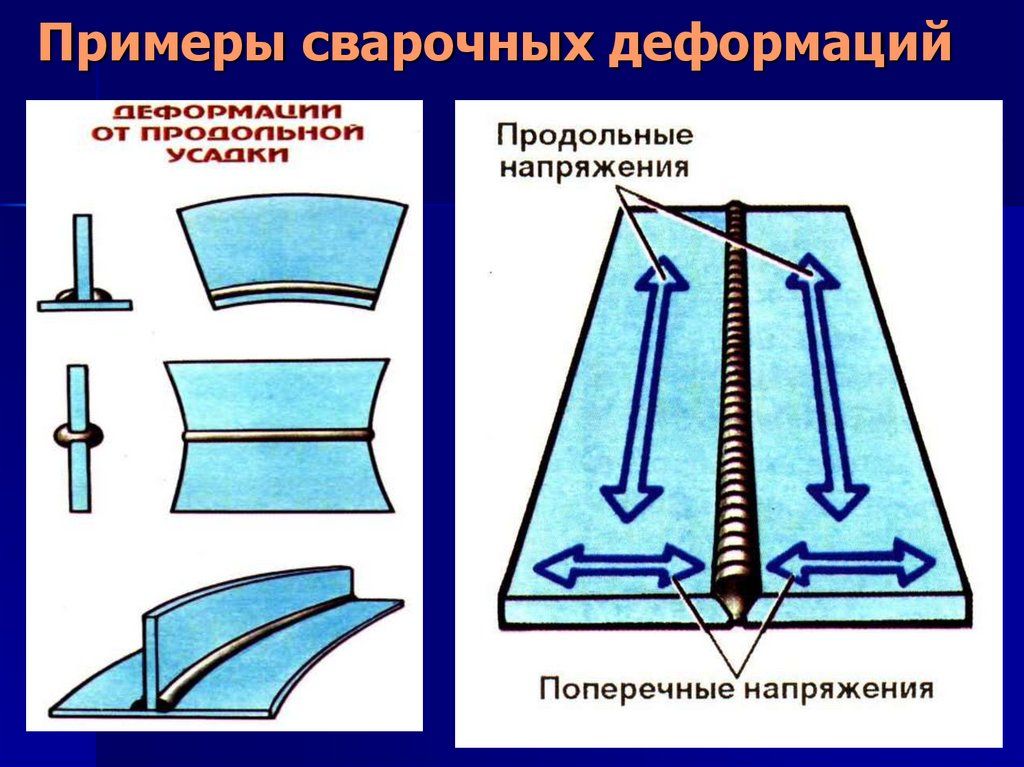

Тепловое воздействие ограничено зоной сварки, поэтому металл не деформируется. Это критично для тонких листовых материалов, используемых в аэрокосмической отрасли.

2. Скорость и автоматизация процесса

Скорость сварки достигает 10 м/мин, что в 3-5 раз быстрее традиционных методов. Это сокращает время производства, например, при сборке кузовов автомобилей.

Роботизированные системы легко интегрируются с лазерными установками. На заводах Tesla такие решения ускоряют выпуск аккумуляторных модулей.

3. Универсальность материалов

Лазерная сварка совместима с алюминием, сталью, титаном и даже разнородными сплавами. В медицинской промышленности это позволяет создавать гибридные имплантаты.

Технология работает в вакууме, воздухе и защитных газах. Например, в судостроении сварка под аргоном предотвращает окисление нержавеющей стали.

Недостатки лазерной сварки

1. Высокая стоимость оборудования

Цена промышленных лазерных установок начинается от $100 000. Для малых предприятий такие вложения часто недоступны.

Обслуживание требует квалифицированных специалистов. Замена оптических компонентов или настройка фокуса увеличивают эксплуатационные расходы.

2. Ограничения по толщине металла

Эффективная сварка возможна для материалов толщиной до 20 мм. Для соединения массивных стальных балок чаще используют дуговые методы.

Неравномерная глубина провара возникает при работе с неоднородными сплавами. Это усложняет сварку чугунных деталей в тяжелом машиностроении.

3. Требования к подготовке поверхностей

Детали должны быть идеально очищены от загрязнений и оксидов. Даже следы масла могут привести к дефектам шва.

Зазоры между элементами не должны превышать 0,1 мм. В противном случае луч не обеспечит монолитное соединение, как в случае с трубопроводами высокого давления.

Сравнение с другими методами сварки

1. Лазерная vs. TIG-сварка

TIG-сварка дешевле, но медленнее. Ее выбирают для ручной работы, например, при ремонте ювелирных изделий.

Лазерная сварка исключает контакт электрода с материалом. Это важно для производства чипов, где малейшие примеси недопустимы.

2. Лазерная vs. MIG-сварка

MIG-сварка подходит для толстых заготовок, таких как каркасы грузовиков. Однако швы получаются грубее, чем при лазерной обработке.

Лазерные системы экономят расходники, так как не требуют проволоки или газовых баллонов. Это снижает затраты в массовом производстве.

Заключение

Лазерная сварка идеальна для задач, где важны скорость, точность и минимальный нагрев. Ее применяют в высокотехнологичных отраслях, несмотря на высокую стоимость оборудования.

Однако для работы с толстыми или неоднородными материалами лучше подходят традиционные методы. Выбор технологии зависит от бюджета, требований к качеству и специфики производства.

-

I InvestSteel переместил эту тему из в

© 2022 - 2025 InvestSteel, Inc. Все права защищены.