Рекомендованные нормы расхода сырья и материалов при холодной прокатке стали

-

Когда речь заходит о холодной прокатке, многие думают: «Берём горячекатаный рулон, прокатываем - и получаем тонкий лист». Звучит просто. Но на деле каждый килограмм стали на входе не превращается в килограмм готовой продукции. Часть уходит на технологические потери - и именно их нужно учитывать при расчёте норм расхода.

Почему это важно? Потому что нормы расхода сырья - это основа:

- калькуляции себестоимости,

- планирования закупок,

- расчёта отходов для экологической отчётности,

- и даже согласования лимитов на металлопрокат с заказчиком.

Давайте разберёмся, какие потери возникают при холодной прокатке, какие нормативы существуют, и можно ли рассчитать всё это по формуле.

Откуда берутся потери?

Холодная прокатка - это не просто «утоньшение» металла. Это многостадийный процесс, включающий:

- Правку и резку горячекатаного рулона (подготовка под прокатку);

- Саму прокатку в клетях с охлаждением и смазкой;

- Промывку от остатков эмульсии;

- Отжиг (для снятия наклёпа);

- Планировку, резку, упаковку.

На каждом этапе возникают неизбежные технологические потери:

- Обрезь - начало и конец рулона часто идут в отходы из-за нестабильной толщины;

- Брак - прокат с дефектами (царапины, волнистость, трещины);

- Угар при отжиге - окисление поверхности в печах (обычно 0,5–1,2%);

- Потери на промывку и травление - если применяется кислотная очистка;

- Металл в стружке - при обрезке кромок или резке в размер.

Всё это суммируется в коэффициент выхода годного - ключевой показатель эффективности производства.

Есть ли официальные нормы?

В отличие от, скажем, сварки или расчёта сосудов, единых обязательных ГОСТов по нормам расхода при холодной прокатке нет. Но это не значит, что «каждый считает как хочет».

На практике используются:

- Ведомственные нормативы (например, методические указания от крупных металлургических холдингов - НЛМК, Северсталь, ММК);

- Типовые нормы, разработанные в советское время и до сих пор применяемые как ориентир (например, «Нормы технологических потерь при производстве холоднокатаного проката», утверждённые Минчерметом СССР);

- Внутренние стандарты предприятий - самые точные, так как учитывают конкретное оборудование, марку стали и ассортимент.

Тем не менее, диапазоны потерь в отрасли достаточно стабильны и подтверждены многолетней практикой.

Какие потери считаются нормальными?

Для углеродистых и низколегированных сталей (например, Ст08, Ст20, 08Х18Н10) при производстве холоднокатаного рулона типичные потери составляют:

- 3–5% - для стандартных марок без сложной обработки;

- 5–8% - если требуется отжиг + планировка + резка в листы;

- до 10–12% - для тонких листов (<0,5 мм) или нержавеющих сталей, где выше требования к качеству поверхности и больше брака.

Например, чтобы получить 1 тонну готового холоднокатаного рулона из стали Ст20, нужно закладывать 1,04–1,06 тонны горячекатаной заготовки.

А для нержавейки AISI 304 с последующим отжигом и полировкой - уже 1,08–1,12 тонны.

Можно ли это посчитать по формуле?

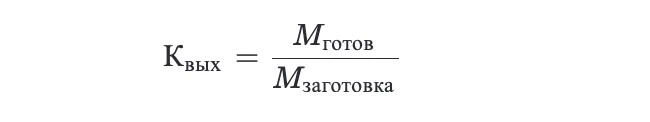

Да - и делается это через коэффициент выхода годного (

К вых):

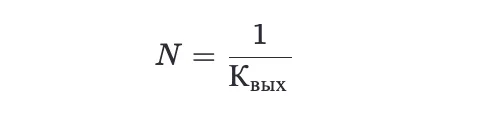

Соответственно, норма расхода сырья на 1 тонну готовой продукции:

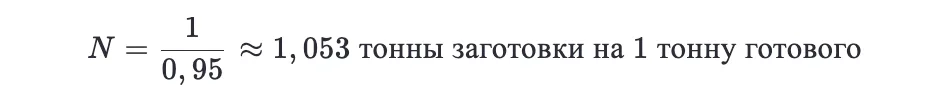

Если, например, выход годного - 95% (

К вых= 0,95), то норма расхода:

Этот подход используется и в калькуляторах себестоимости, и в ERP-системах металлургических предприятий.

А как определить

К выхдля своего производства?Если вы - производитель, то лучший способ - статистический: собрать данные за 3–6 месяцев по конкретной марке стали и толщине, и рассчитать средний выход.

Если вы - закупщик или проектировщик, то можно использовать рекомендуемые значения:

Тип продукции Выход годного Норма расхода (т/т) Х/к рулон (углеродистая сталь) 95–97% 1,03–1,05 Х/к рулон (нержавеющая сталь) 90–93% 1,07–1,11 Х/к лист (после резки и отжига) 88–92% 1,09–1,14 Тонкий лист (<0,5 мм) 85–90% 1,11–1,18 Эти цифры - не догма, но хороший стартовый ориентир для коммерческих предложений, ТЭО или расчётов логистики.

Важный нюанс: марка стали и толщина

Не все стали ведут себя одинаково при прокатке. Например:

- Низкоуглеродистые стали (Ст08, Ст10) - легко прокатываются, мало брака;

- Высокоуглеродистые или легированные (65Г, 60С2) - требуют межклетевого отжига, выше риск трещин;

- Аустенитные нержавейки (AISI 304, 321) - сильно наклёпываются, требуют полного отжига, а при травлении теряют до 1,5% массы.

Поэтому норму расхода всегда нужно привязывать к конкретной марке и режиму обработки - универсальной «средней» цифры не существует.

Заключение: нормы - это не бюрократия, а инструмент точности

Рекомендованные нормы расхода при холодной прокатке - это не формальность, а отражение реальных технологических особенностей. Они помогают:

- не занижать стоимость в КП,

- правильно планировать объёмы закупок,

- объяснять заказчику, почему «1 тонна готового ≠ 1 тонна заготовки».

Если вы работаете с поставками холоднокатаного проката, всегда уточняйте:

- из какой заготовки произведён материал,

- был ли отжиг,

- в рулонах или листах поставляется продукция.

Это позволит вам точно оценить реальный расход металла — и избежать неприятных сюрпризов при сдаче проекта или расчёте лимитов.

-

Можно использовать в БТП блочные тепловые пункты

https://www.teplocom.msk.ru/catalog/bitp/bl_bitp/ ? -

Можно использовать в БТП блочные тепловые пункты

https://www.teplocom.msk.ru/catalog/bitp/bl_bitp/ ?

Здравствуйте! Похоже, вас заинтересовал этот пост, но у вас ещё нет аккаунта.

Надоело каждый раз пролистывать одни и те же посты? Зарегистрировав аккаунт, вы всегда будете возвращаться на ту же страницу, где были раньше, и сможете выбирать, получать ли уведомления о новых ответах (по электронной почте или в виде push-уведомлений). Вы также сможете сохранять закладки и ставить лайки постам, чтобы выразить свою благодарность другим участникам сообщества.

С вашими комментариями этот пост мог бы стать ещё лучше 💗

Зарегистрироваться Войти© 2022 - 2026 InvestSteel, Inc. Все права защищены.