Оптимальный диапазон оборотов токарного станка: как достичь идеального результата

-

Введение

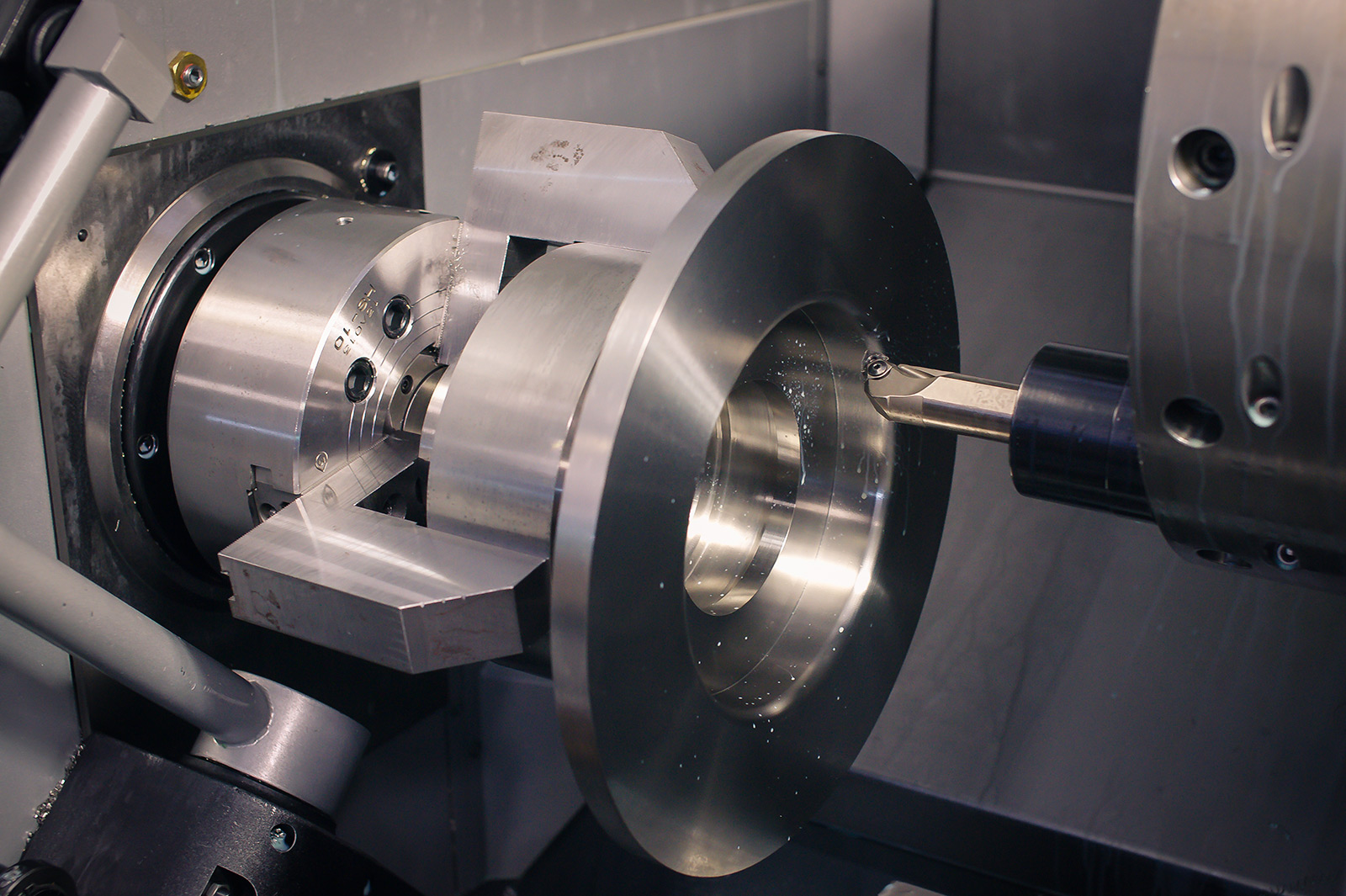

Оптимальный диапазон оборотов токарного станка — это ключевой аспект в процессе обработки металлов, который напрямую влияет на качество и точность готовых деталей. Правильный выбор оборотов позволяет добиться идеального соотношения между производительностью и долговечностью инструмента, а также минимизирует риск повреждения заготовки. В металлургии эта тема особенно важна, так как от нее зависит эффективность производственного процесса и себестоимость продукции.

Исторический контекст

История токарных станков насчитывает несколько столетий. Первые токарные машины появились еще в Древнем Египте и использовались для обработки дерева. С развитием технологий и переходом к металлообработке в XIX веке, токарные станки стали неотъемлемой частью металлургической промышленности. Появление электрических и числовых программируемых станков в XX веке значительно улучшило точность и производительность, что сделало вопрос оптимального диапазона оборотов еще более актуальным.

Основное содержание

1. Что влияет на выбор оборотов токарного станка?

Основные факторы:

- Материал заготовки: Разные металлы требуют разных скоростей обработки.

- Диаметр заготовки: Чем больше диаметр, тем ниже должны быть обороты.

- Тип инструмента: Разные режущие инструменты имеют свои оптимальные диапазоны оборотов.

2. Рекомендованные диапазоны оборотов

Общие правила:

- Для стальных заготовок: 100-300 об/мин.

- Для алюминия: 500-1500 об/мин.

- Для медных сплавов: 300-800 об/мин.

3. Методы и технологии

Технология контроля оборотов

- Числовое программное управление (ЧПУ): Позволяет точно настраивать обороты в зависимости от типа обработки.

- Системы мониторинга: Используются для отслеживания состояния инструмента и заготовки.

4. Преимущества и недостатки

Преимущества оптимального диапазона оборотов

- Увеличение срока службы инструмента: Правильные обороты снижают износ.

- Высокое качество поверхности: Оптимальная скорость обеспечивает минимальные дефекты.

Недостатки

- Сложность настройки: Необходимость постоянной корректировки оборотов в зависимости от материала.

- Риск перегрева: Неправильный выбор оборотов может привести к перегреву и деформации заготовки.

5. Примеры и кейсы

Кейс 1: На одном из заводов по производству автомобильных деталей был внедрен метод автоматического контроля оборотов, что привело к снижению брака на 30%.

Кейс 2: В компании, занимающейся обработкой алюминия, использование оптимального диапазона оборотов позволило увеличить производительность на 20% при сохранении качества.

Заключение

Оптимальный диапазон оборотов токарного станка — это критически важный фактор, который влияет на качество и эффективность обработки металлов. Понимание его значимости, а также знание методов и технологий, позволяющих достичь лучших результатов, являются залогом успешного производства. Разработка и внедрение новых технологий управления оборотами помогут сделать процесс обработки более гибким и продуктивным.

Хотите быть в курсе последних новостей и исследований в области металлургии? Подпишитесь на наш Форум! Оставьте свои комментарии и вопросы ниже — мы рады обсудить ваши идеи и мнения!

© 2022 - 2026 InvestSteel, Inc. Все права защищены.