Модуль зуба шестерни — ключевой параметр, который определяет размер зубьев и их шаг. От него зависит совместимость шестерен в механизме, нагрузочная способность и долговечность передачи. Если вы ремонтируете редуктор, проектируете механизм или сталкиваетесь с нестандартной деталью — умение определить модуль поможет избежать ошибок. В этой статье мы разберем три проверенных метода и ответим на вопросы, которые часто возникают при работе с зубчатыми колесами.

Что такое модуль зуба и зачем его определять

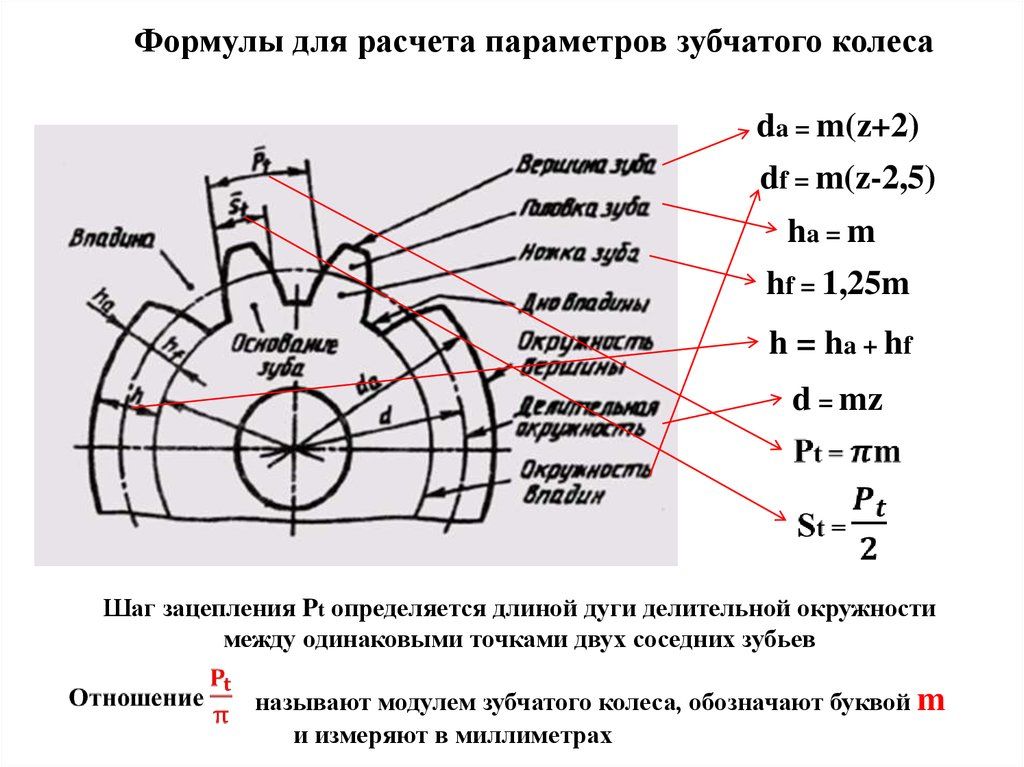

Модуль (m) — это отношение диаметра делительной окружности (D) к количеству зубьев (z):

m = D / z.

Зачем это нужно?

- Для подбора сменных шестерен в редукторах, коробках передач, станках.

- Чтобы рассчитать геометрию нового колеса при ремонте.

- Для проверки соответствия стандартам (например, ГОСТ 9563-60).

Важно: Если модуль не совпадает, шестерни будут работать с повышенным износом или вовсе не сработаются.

Метод 1: Измерение штангенциркулем

Шаг 1: Найдите делительный диаметр

Делительная окружность — это теоретическая линия, где толщина зуба равна ширине впадины. Ее диаметр (D) можно измерить:

- Для цилиндрических шестерен: измерьте расстояние между двумя противоположными зубьями по наружному диаметру, затем вычтите два модуля (если модуль неизвестен, сделайте приблизительный расчет).

- Для конических шестерен: используйте средний диаметр.

Шаг 2: Посчитайте количество зубьев (z)

Аккуратно пересчитайте все зубья на колесе.

Шаг 3: Примените формулу

Подставьте значения в формулу m = D / z.

Пример:

- Наружный диаметр = 60 мм.

- Количество зубьев = 20.

- Модуль = 60 / 20 = 3.

Метод 2: Расчет через шаг зубьев

Если диаметр измерить сложно, используйте окружной шаг (P) — расстояние между двумя соседними зубьями по делительной окружности.

Формула:

m = P / π, где π ≈ 3.14.

Как измерить шаг?

- Возьмите штангенциркуль или линейку.

- Измерьте расстояние между 10–15 зубьями.

- Разделите на количество промежутков.

Пример:

- Расстояние между 10 зубьями = 94.2 мм.

- Шаг P = 94.2 / 10 = 9.42 мм.

- Модуль = 9.42 / 3.14 ≈ 3.

Метод 3: Использование таблиц стандартных модулей

Если шестерня производилась по ГОСТ, модуль можно определить по таблице:

| Модуль (мм) | Шаг (мм) | Применение |

|---|---|---|

| 0.5 | 1.57 | Микромеханизмы, часы |

| 1 | 3.14 | Бытовая техника |

| 2 | 6.28 | Станки, редукторы |

| 3 | 9.42 | Промышленное оборудование |

| 4 | 12.56 | Тяжелая техника |

Совет: Если расчетный модуль не совпадает с таблицей, округлите до ближайшего стандартного значения.

Частые ошибки и как их избежать

-

Ошибка 1: Измерение по наружному диаметру вместо делительного.

Решение: Добавьте к формуле корректировку:

D = m(z + 2) для наружного диаметра. -

Ошибка 2: Неправильный подсчет зубьев.

Решение: Пометьте начальный зуб и считайте по кругу, чтобы не сбиться. -

Ошибка 3: Использование нестандартного модуля.

Решение: Если модуль не совпадает с таблицей, проверьте измерения повторно.

Пример расчета для закрепления

Задача: Определить модуль шестерни с наружным диаметром 66 мм и 20 зубьями.

Решение:

- Наружный диаметр D = m(z + 2) → 66 = m(20 + 2) → m = 66 / 22 = 3.

- Проверка через шаг: P = πm = 3.14 × 3 ≈ 9.42 мм.

Ответ: Модуль = 3 мм (стандартный).

Определить модуль зуба шестерни под силу даже без специального оборудования. Достаточно штангенциркуля, линейки и знания базовых формул. Главное — не пренебрегать перепроверкой и всегда сверять результат со стандартными значениями.

Давайте разберемся, какие флюсы реально работают, а какие — деньги на ветер. И да, будет жарко!

Давайте разберемся, какие флюсы реально работают, а какие — деньги на ветер. И да, будет жарко!

Определение: микронная точность и сверхкачество

Определение: микронная точность и сверхкачество Зачем это нужно? Отрасли-лидеры

Зачем это нужно? Отрасли-лидеры ️ Как достигается такая точность? Основные методы

️ Как достигается такая точность? Основные методы ️ Сложности и как их решать

️ Сложности и как их решать Будущее: тренды и инновации

Будущее: тренды и инновации

До 10

До 10 До 2

До 2 До 5

До 5 Микронная

Микронная Средняя

Средняя Низкая

Низкая ️ Минимальная

️ Минимальная ️ Умеренная

️ Умеренная Разнородные металлы

Разнородные металлы Ограниченная

Ограниченная

Важно: Эксперты прогнозируют дальнейшее снижение потребления стали во втором квартале на фоне сохраняющейся нестабильности в строительной отрасли.

Важно: Эксперты прогнозируют дальнейшее снижение потребления стали во втором квартале на фоне сохраняющейся нестабильности в строительной отрасли. Меня зовут Андрей, и я тут не просто так – меня пригласили экспертом по вопросам металлообработки!

Меня зовут Андрей, и я тут не просто так – меня пригласили экспертом по вопросам металлообработки!

Таблица моделей фрезерных станков JET: характеристики и применение

Таблица моделей фрезерных станков JET: характеристики и применение .

.

Удачи в экспериментах!

Удачи в экспериментах!