Когда только начинаешь осваивать сварку, кажется, что коллеги разговаривают на иностранном языке: «Тут тебе прогар, а тут — флюс подождал, и всё пропало». Чтобы вы не чувствовали себя инопланетянином на чужой планете, собрал для вас самый нужный словарный запас сварщика. Здесь и базовые понятия, и профессиональный жаргон — всё, что поможет вам говорить на одном языке с опытными мастерами  .

.

Основы: термины, которые должен знать каждый

1. Прогар

Когда металл слишком расплавился, и в шве появилась дыра. Чаще всего случается из-за высокой силы тока или медленного движения горелки.

2. Подрез

«Надрез» на краю сварного шва — тонкая канавка, которая ослабляет соединение. Возникает из-за неправильного угла наклона горелки или избыточной температуры.

3. Непровар

Когда кромки металла не сплавились полностью. Причины: низкий ток, быстро прошли горелкой или плохо зачистили поверхность.

4. Шлак

Это ненужный нарост поверх шва — остатки флюса или оксидов. Удаляется зубилом или щеткой.

5. Флюс

Специальный порошок или паста, которая защищает расплавленный металл от кислорода и помогает шву растекаться равномерно.

6. Газовая защита

Инертный газ (аргон, CO₂), который обволакивает сварочную ванну, предотвращая окисление.

7. Сварочная ванна

Расплавленная область металла под горелкой — туда добавляют присадку и формируют шов.

8. Присадочный материал

Дополнительный металл (проволока, электрод), который добавляют в шов для прочности.

9. Зажигание дуги

Процесс запуска сварочной дуги: либо касанием электрода, либо с помощью кнопки «TIG-пьезо».

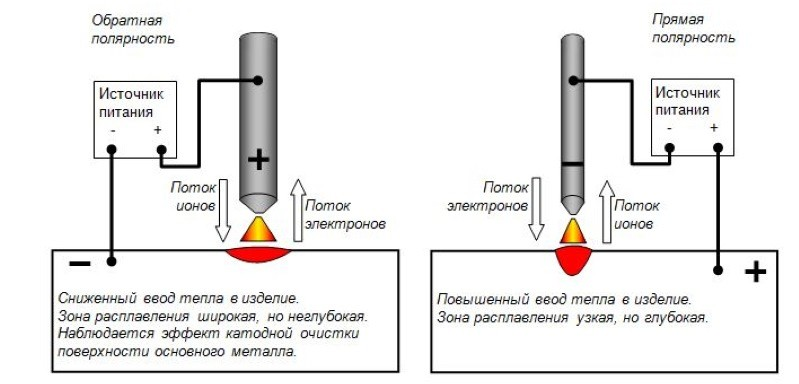

10. Обратная полярность

Подключение, при котором электрод горячий, а деталь холодная — ускоряет плавление присадки.

Оборудование и инструменты

11. Инвертор

Современный сварочный аппарат, который преобразует переменный ток в постоянный для стабильной дуги.

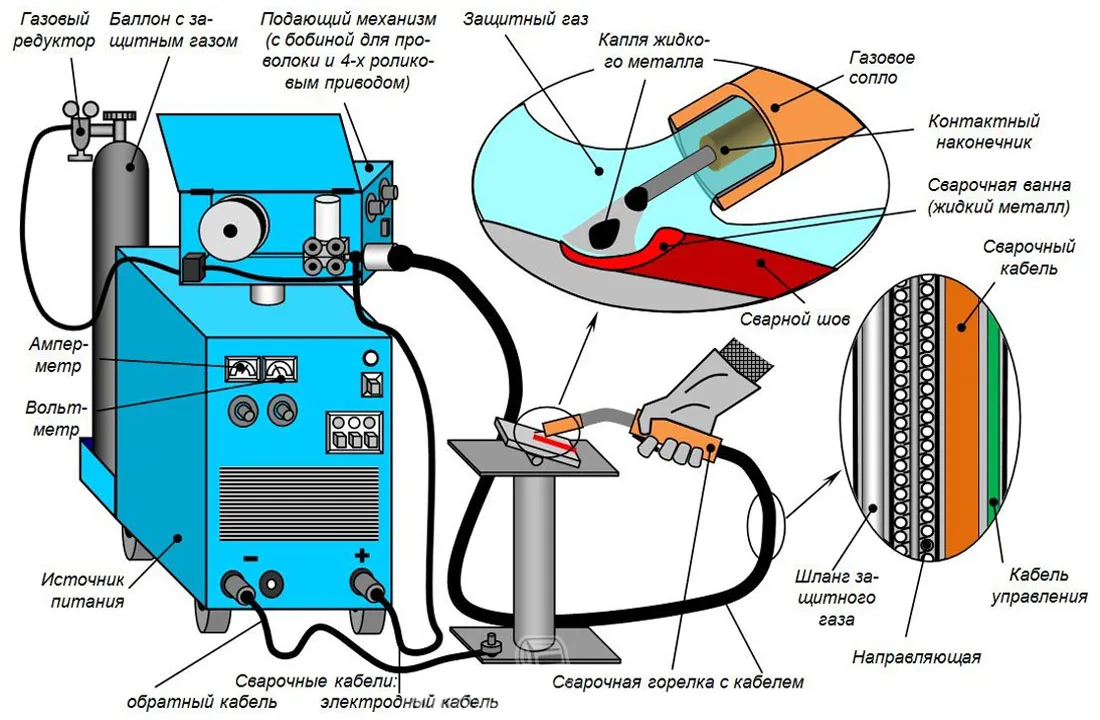

12. Горелка MIG/MAG

Устройство для полуавтоматической сварки: подаёт проволоку и защитный газ.

13. Горелка TIG

Для аргонодуговой сварки: вольфрамовый электрод и ручная подача присадки.

14. Электрод

Металлический стержень с обмазкой для ручной дуговой сварки (MMA).

15. Проволока

Присадочный материал для MIG/MAG-сварки. Бывает сплошной или с сердечником (флюсовый).

16. Редуктор

Устройство, которое снижает давление газа из баллона до рабочего уровня.

17. Регулятор расхода газа

Контролирует, сколько литров газа подаётся в минуту (обычно 10–15 л/мин).

18. Кабель массы

Провод, который замыкает электрическую цепь, соединяя деталь с аппаратом.

19. Клещи зажимные

Инструмент для фиксации кабеля массы на детали.

20. Щетка по металлу

Очистка поверхности перед сваркой — ключ к качественному шву.

Технологии и режимы

21. MMA (ручная дуговая сварка)

Самый простой способ: электродом с обмазкой. Хорошо для начинающих.

22. MIG/MAG (полуавтомат)

Проволока подаётся автоматически, газ защищает шов. Быстро, но требует навыка.

23. TIG (аргонодуговая)

Высокая точность: вольфрамовый электрод и аргон. Идеален для тонких металлов.

24. Пульсирующая сварка

Режим, где ток периодически меняется — меньше тепла, меньше деформации.

25. Стыковой шов

Соединение двух деталей встык, без нахлёста.

26. Угловой шов

Сварка деталей под углом — например, уголок.

27. Нахлёст

Соединение с перекрытием кромок — часто используется в кузовном ремонте.

28. Вертикальная сварка

Когда шов идёт снизу вверх или наоборот. Требует контроля ванны.

29. Потолочная сварка

Самая сложная позиция: работать приходится над головой.

30. Корневой шов

Первый слой в многослойной сварке труб — самый ответственный.

Дефекты и их причины

31. Трещина

Микроскопические разрывы в шве из-за внутреннего напряжения или плохого контроля охлаждения.

32. Поры

Мелкие пузырьки в шве от попавшей в ванну влаги или грязи.

33. Наплыв

Излишек металла, который не проварился с основанием.

34. Прожог

Когда тонкий металл прогорел насквозь.

35. Холодный шов

Некачественное соединение из-за недостаточной температуры или скорости.

36. Кратер

Впадина на конце шва от резкого обрыва дуги.

37. Сварочные брызги

Капли расплавленного металла вокруг шва — возникают из-за высокого тока или плохого газа.

38. Деформация

Искривление детали от неравномерного нагрева.

39. Окалина

Тёмный налёт на шве — остатки оксидов после сварки без защиты.

40. Сквозняк

Порывы ветра, которые сдувают защитный газ и нарушают качество шва.

Полезные советы и практика

41. Полярность

Правильное подключение — ключ к хорошему провару. Плюс на электроде — для тонких металлов.

42. Угол наклона горелки

Обычно 10–15 градусов в сторону сварки — так шов получается ровнее.

43. Длина дуги

Оптимально — толщина электрода. Чем длиннее дуга, тем ниже качество.

44. Скорость сварки

Не спешите: слишком быстро — непровар, слишком медленно — прожог.

45. Температура предварительного подогрева

Для толстых сталей — до 200°C, чтобы избежать трещин.

46. Пост-поток газа

Дополнительная подача газа после окончания шва — защищает металл до остывания.

47. Сварочная маска

Обязательно используйте автоматическую маску с регулировкой затемнения.

48. Защитная одежда

Огнестойкий костюм, перчатки и обувь — безопасность превыше всего.

49. Обратный провод

Убедитесь, что кабель массы надёжно прикреплён к детали — иначе дуга будет нестабильной.

50. Режимы сварки

Экспериментируйте с током, напряжением и скоростью — каждый металл уникален.

Будьте как дома в мире сварки

Этот список — не просто слова, а ваш ключ к пониманию. Запомните: даже опытные сварщики начинали с прогаров и пор. Главное — практика, внимание к деталям и умение слышать, что говорит ваш аппарат. Теперь, когда вы знаете, что такое флюс, как отличить подрез от непровара, и почему нельзя сваривать мокрый металл, вы уже не новичок. Вы — профессионал, который говорит на языке мастеров (но главное умение, не только болтать, а делать!).

P.S. Сохраните эту статью в закладки — будете возвращаться к ней, пока термины не станут родными. Удачи на сварочных фронтах!

- он подтвердит.

- он подтвердит.

Так что хорошие сварщики на вес золота! И работодатели готовы платить хорошие зарплаты!

Так что хорошие сварщики на вес золота! И работодатели готовы платить хорошие зарплаты!