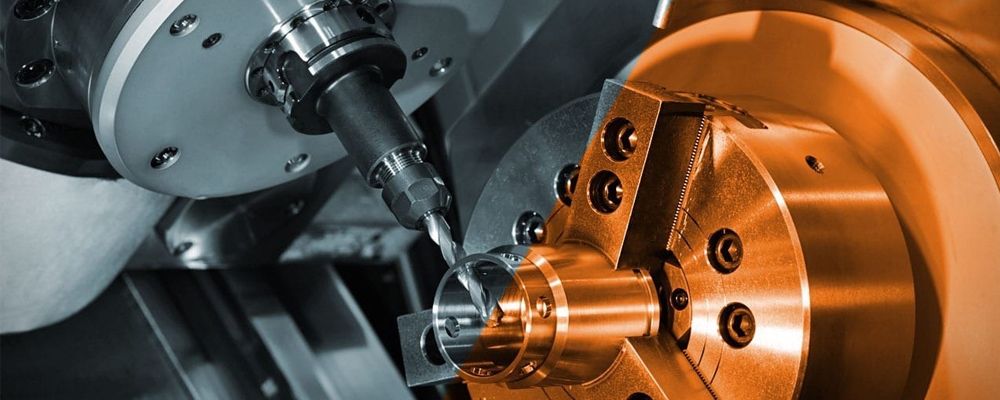

Прецизионная механическая обработка

-

Что скрывается за термином «прецизионная механическая обработка»? Если кратко — это изготовление деталей с точностью до микрон, где каждая тысячная миллиметра имеет значение. Разберем детально, чтобы даже новички поняли суть, а профессионалы нашли подтверждение своего опыта.

Определение: микронная точность и сверхкачество

Определение: микронная точность и сверхкачествоПрецизионная механическая обработка — это технология производства деталей с допусками от ±0,001 мм и шероховатостью поверхности до Ra 0,02 мкм. Здесь недостаточно просто «точить по чертежу» — каждое движение инструмента, температура в цеху и даже влажность воздуха влияют на результат. Главная цель — минимизация погрешностей на всех этапах: от проектирования до финишной обработки. Ключевые параметры включают точность размеров, сохранение геометрии (даже для сложных 3D-форм) и контроль микроструктуры материала. Например, при изготовлении медицинских имплантатов недопустимы даже микротрещины, которые могут стать источником бактериальной инфекции.

Зачем это нужно? Отрасли-лидеры

Зачем это нужно? Отрасли-лидерыБез прецизионной обработки невозможны многие высокотехнологичные отрасли. В аэрокосмической промышленности такие детали, как лопатки турбин или компоненты спутников, должны выдерживать экстремальные нагрузки. В медицине имплантаты требуют идеальной полировки, чтобы избежать отторжения организмом. Автомобилестроение использует прецизионные детали для двигателей и систем автономного вождения, где погрешность в 0,01 мм может нарушить калибровку датчиков.

Примеры применения:

- Лопатки газовых турбин, работающие при температуре 1200°C.

- Титановые имплантаты с индивидуальной подгонкой под пациента.

- Корпуса микрочипов для электроники.

️ Как достигается такая точность? Основные методы

️ Как достигается такая точность? Основные методыСовременные методы прецизионной обработки сочетают передовые технологии и «ноу-хау». ЧПУ-станки с многоосевой обработкой (5 осей и более) позволяют обрабатывать деталь с любого угла за один цикл, что исключает ошибки при переустановке заготовки. Программное обеспечение, такое как Mastercam или Fusion 360, минимизирует влияние человеческого фактора.

Ключевые методы:

- Электроэрозионная обработка (EDM): Используется для материалов, которые невозможно обработать традиционно (например, твердосплавные штампы). Графитовые электроды снижают расход на 20–30%.

- Шлифовка и полировка: Алмазные круги удаляют микронные слои, доводя поверхность до зеркального блеска.

- Лазерная резка: Точность до 0,0005 мм — идеально для микроэлектроники.

️ Сложности и как их решать

️ Сложности и как их решатьИзнос инструмента — одна из главных проблем. При обработке титана резцы из быстрорежущей стали теряют остроту за 2–3 часа. Решение — переход на PCD-инструменты (поликристаллический алмаз) и мониторинг износа через датчики. Тепловые деформации при шлифовке решаются СОЖ с наночастицами графена, которые отводят тепло на 40% эффективнее.

Кадровый вопрос: Обучайте операторов работе в Vericut или других аналогов — симуляторе ЧПУ, где можно «отточить» программирование без риска сломать станок.

Будущее: тренды и инновации

Будущее: тренды и инновацииЦифровые двойники станков позволяют тестировать программы в виртуальной среде, а гибридные технологии (например, 3D-печать + фрезеровка) сокращают время производства на 30%. Нейросети уже анализируют вибрации оборудования и предсказывают поломки за 24 часа.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.