Разбираемся с коррекцией радиуса (G40/G41/G42)

-

Хочу поднять важный вопрос про «перенос» радиуса инструмента между операциями. Давайте разберемся, почему после отмены коррекции (

G40) следующий резец начинает движение с учетом радиуса предыдущего инструмента, и как это исправить.

Что происходит?

Заметил следующее, что:

- После использования

G40(отмена компенсации радиуса) коррекция не сбрасывается полностью. - При смене инструмента новый резец начинает работать с координатой, смещенной на радиус предыдущего инструмента.

Это связано с тем, как ЧПУ-система управляет параметрами коррекции инструментов.

Как устроена коррекция радиуса?

Команды

G41иG42активируют компенсацию радиуса инструмента:G41— коррекция влево от пути движения,G42— вправо.

Эти настройки хранятся в памяти ЧПУ до тех пор, пока вы не выполните:

G40 (Отмена коррекции) G49 (Отмена коррекции длины инструмента, если используется)Однако проблема возникает, если:

- Вы не завершили движение инструмента после отмены коррекции (

G40) до смены инструмента. - Параметры инструментов в таблице ЧПУ заданы некорректно (например, радиус предыдущего инструмента «прилипает» к новому).

Почему это случается?

-

Неявная смена инструмента:

Если вы просто меняете инструмент черезTxx, но не сбрасываете коррекцию, ЧПУ может сохранить предыдущие параметры. -

Ошибка в таблице инструментов:

В системе ЧПУ есть таблица, где для каждого инструмента задаются:- Длина инструмента (Hxx),

- Радиус (Rxx).

Если для нового инструмента указана неправильная величина радиуса, он будет работать с «чужим» смещением.

-

Нарушение последовательности команд:

Компенсация радиуса должна отменяться до смены инструмента и после завершения всех движений.

Как решить проблему?

Шаг 1: Проверьте таблицу инструментов

Убедитесь, что для каждого инструмента задан свой радиус (Rxx):- Для резца с радиусом вершины 0.8 мм → R0.8,

- Для сверла без радиуса → R0.

Шаг 2: Используйте правильную последовательность команд

Пример безопасной программы:M06 T01 (Выбор первого инструмента) G43 H01 (Активация длины инструмента) G42 D01 (Компенсация радиуса вправо) ... (Обработка с коррекцией) G40 (Отмена коррекции радиуса) G49 (Отмена длины инструмента) G00 X100 Z100 (Отвод инструмента в безопасную точку) M06 T02 (Смена второго инструмента) G43 H02 (Активация длины второго инструмента) G42 D02 (Компенсация радиуса для второго инструмента) ... (Продолжение обработки)Шаг 3: Отменяйте коррекцию до смены инструмента

Никогда не меняйте инструмент, пока активна компенсация (G41/G42). Всегда используйтеG40передM06.Шаг 4: Мониторьте параметры в реальном времени

В большинстве систем ЧПУ есть окно «Active Tool Offset» или «Tool Compensation», где можно увидеть текущие значения коррекции. Например:- D01 = R0.8,

- D02 = R0.4.

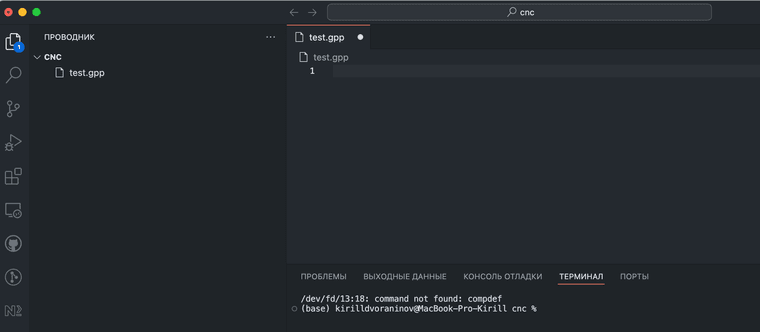

Если этого нет — обратитесь к документации или попробуйте ввести команду типа:

#D1 (Для чтения радиуса текущего инструмента)

Полезные советы

-

Проверка перед запуском:

Всегда сверяйте номера коррекций (Dxx) с номерами инструментов (Txx). -

Используйте G49 даже если длина не задана:

Некоторые системы требуют явной отмены коррекции длины перед сменой инструмента. -

Тестирование на воздухе:

Перед физической обработкой запускайте программу в режиме «Холостой ход» (Dry Run), чтобы убедиться, что смещения корректны.

Проблема «переноса» радиуса возникает из-за двух причин:

- Неправильная последовательность команд (нет

G40перед сменой инструмента), - Ошибки в таблице инструментов (неверные значения радиусов).

Решение простое: всегда отменяйте коррекцию до смены инструмента и контролируйте параметры в таблице. Если ваша система позволяет — читайте активные значения коррекции в реальном времени через специальные регистры.

- После использования

© 2022 - 2025 InvestSteel, Inc. Все права защищены.