Внедрение PLM на производстве: руководство без авиастроения

-

Управление жизненным циклом изделия (PLM) — это система для контроля продукта от идеи до утилизации. На производстве она помогает сократить время на разработку и вывод новинок на рынок.

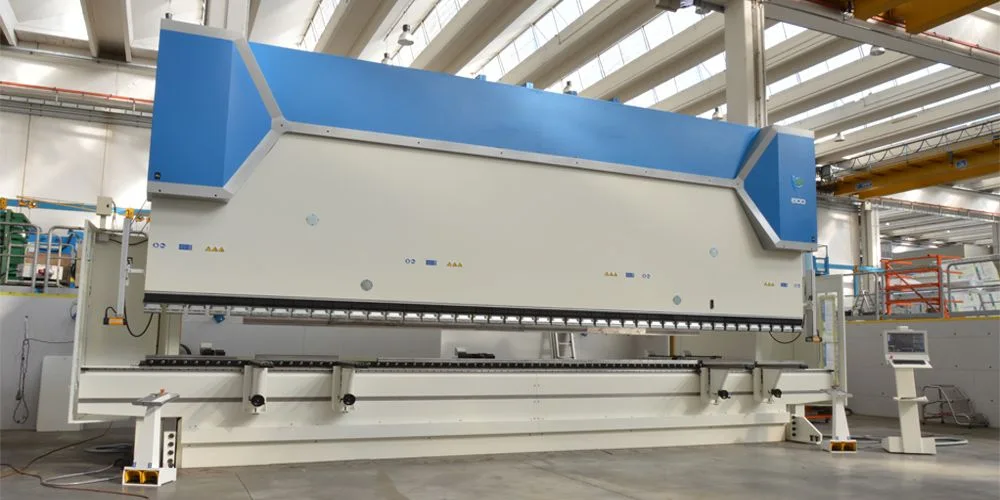

Внедрение PLM решает проблемы хаоса в документации, задержек из-за несогласованности команд и перерасхода ресурсов. Вы получите четкие процессы, интеграцию с ERP и CAD, а также контроль качества. Это особенно актуально для машиностроения, авто и общего производства.

Что такое PLM и зачем оно нужно на производстве

PLM-система объединяет данные, процессы и людей на всех этапах жизни продукта — от концепции до вывода из эксплуатации. Она централизует документацию, спецификации и изменения, чтобы избежать ошибок. На заводах без авиастроения, как в машиностроении или автомобилестроении, PLM ускоряет подготовку производства и снижает затраты.

Представьте типичный случай: конструкторы меняют чертеж, но производство не в курсе — задержки на недели. PLM фиксирует все изменения с утверждением, интегрируется с CAD и ERP. В результате команды работают синхронно, а новые модели выходят быстрее. Это не теория — такие системы уже оптимизируют цепочки поставок и контроль качества.

- Централизованное хранение данных: все чертежи, спецификации и инструкции в одном месте, доступны для всех отделов.

- Управление изменениями: автоматическая оценка влияния правок на производство и затраты.

- Интеграция с системами: обмен с ERP, MES и CAD для бесшовной работы.

- Анализ и симуляция: моделирование процессов для минимизации дефектов.

Этап PLM Задачи на производстве Пример выгоды Концепция и НИОКР Сбор идей, планирование Сокращение времени на 20-30% Проектирование Работа с CAD, спецификации Точная ресурсная норма Производство Планирование выпусков Оптимизация запасов Эксплуатация Сервис и изменения Снижение простоев Шаги внедрения PLM: от анализа к запуску

Внедрение начинается с аудита текущих процессов — что работает, где узкие места. Затем выбираем систему, подходящую под масштаб: для среднего производства подойдет 1С:PLM с интеграцией в ERP. Главное — минимизировать доработки, используя типовые настройки.

На машиностроительных заводах внедрение шло поэтапно: сначала нормализация данных, потом настройка бизнес-процессов. Результат — прозрачность проектов и контроль сроков. В автомобилестроении PLM координирует поставщиков, снижая затраты на материалы. Логично перейти к детальному плану, чтобы избежать типичных ошибок.

- Аудит и планирование: оцените данные, процессы и IT-инфраструктуру; составьте roadmap на 6-12 месяцев.

- Выбор решения: сравните 1С:PLM, SAP или аналоги по интеграции и цене; учтите нужду в CAD-обмене.

- Настройка и интеграция: настройте workflows, подключите ERP/MES; протестируйте на пилотном проекте.

- Обучение и запуск: обучите 100-200 человек; запустите поэтапно, начиная с конструкторов.

- Мониторинг: анализируйте KPI вроде времени на рынок и дефектов.

Ключевой нюанс: интеграция с существующими системами — 70% успеха, без нее данные разрозненны.

Проблема Без PLM С PLM Документация Хаос, потери Централизация Изменения Задержки Автоутверждение Затраты Перерасход Оптимизация 15-25% Интеграция PLM с производственными системами

PLM не работает в вакууме — нужна связь с ERP для планирования, MES для исполнения и CAD для дизайна. Двусторонний обмен данными обеспечивает актуальные спецификации на производстве. В машиностроении это значит ресурсные нормы прямо в ERP, без ручного ввода.

Пример из производства оборудования: после интеграции 1С:PLM с ERP команды стали формировать этапы производства автоматически. Это сократило ошибки на 40% и ускорило вывод моделей. Подводя к спискам, отметим, что фокус на комплексном подходе — от методологии до данных — дает максимум.

- С ERP: передача спецификаций и норм для планирования выпусков.

- С MES: контроль исполнения, выявление дефектов в реальном времени.

- С CAD: импорт сборок и изменений без потерь данных.

- С системами качества: мониторинг несоответствий и сертификация.

Важно: полная экосистема снижает время на рынок на 25-30%, как показывают кейсы в транспорте и машиностроении.

Адаптация PLM под отрасли: машиностроение и авто

В машиностроении PLM управляет сложными конфигурациями и поставщиками, в автомобилестроении — изменениями дизайна и compliance. Системы вроде SAP или 1С адаптируют под нормы, снижая дефекты. Это не универсал, а инструмент под специфику.

Заводы оборудования интегрируют PLM для координации проектов, получая минус 20% затрат на разработку. В производстве комплектующих фокус на цепочках поставок. Переходим к практическим шагам для вашей отрасли.

- Машиностроение: управление вариантами продуктов, сервис после продажи.

- Автопром: compliance с стандартами, управление качеством.

- Общее производство: оптимизация запасов, быстрая смена моделей.

Отрасль Ключевые модули PLM Результат внедрения Машиностроение Конфигурации, поставщики -20% затрат Авто Изменения, качество Быстрее на рынок Оборудование Проекты, сервис Меньше дефектов Масштабирование PLM: от пилота к полному циклу

После пилота расширяем на весь завод, добавляя сервис и утилизацию. Это дает полный контроль, включая анализ затрат и прозрачность сроков. Многие упускают мониторинг после запуска — вот где KPI решают.

Остается подумать о кастомизации под рост: новые модули для IoT или AI-анализа. Внедренная система эволюционирует, помогая адаптироваться к рынку. Следующий шаг — углубленный расчет ROI для вашего производства.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.