Диспергатор: Что это?

-

Инструмент для создания идеальных смесей в промышленностиВы работаете с эмульсиями, суспензиями или пастами? Столкнулись с комками и неоднородностью? Тогда вам точно нужно понять, что такое диспергатор. Это не просто миксер! Это высокоэффективное оборудование, созданное для решения сложных задач измельчения и смешивания. В промышленности от качества диспергирования часто зависит весь конечный продукт – его свойства, стабильность и себестоимость. Давайте разберемся детально.

Что такое диспергатор и зачем он нужен? Просто о главном

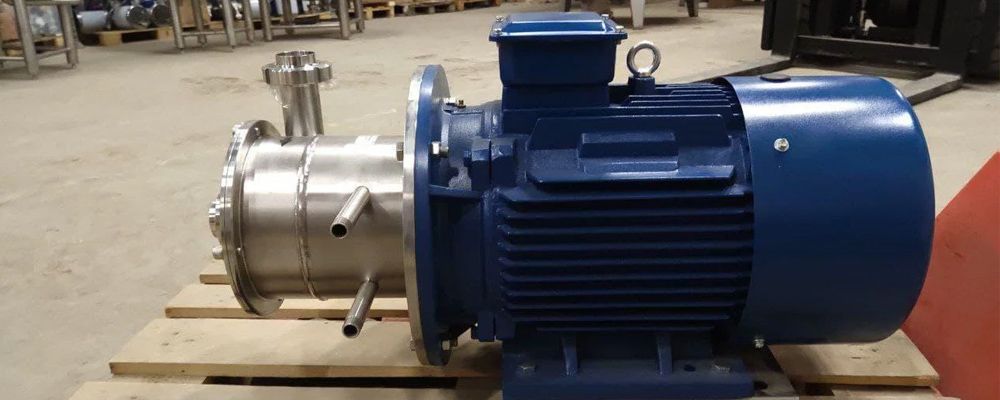

Диспергатор (диспергирующая машина, гомогенизатор) – это специальное технологическое оборудование. Его главная задача – интенсивно измельчать твердые частицы или капли жидкости внутри другой жидкости (основы). Проще говоря, он превращает комки и крупные включения в мельчайшие, равномерно распределенные частицы.

Зачем это нужно промышленности? Потому что многие процессы требуют идеальной однородности смеси:

- Чтобы краска хорошо ложилась и не расслаивалась.

- Чтобы клей обладал нужной адгезией.

- Чтобы косметический крем был гладким и стабильным.

- Чтобы строительная смесь набрала проектную прочность.

- Чтобы пищевой продукт имел требуемую консистенцию и срок годности.

Без качественного диспергатора добиться таких результатов сложно, долго и дорого.

Как работает диспергатор? Сердце процесса - ротор и статор

Принцип работы большинства промышленных диспергаторов основан на роторно-статорной системе. Вот что происходит внутри:

- Загрузка: Сырье (твердый порошок + жидкая фаза) поступает в рабочую камеру.

- Интенсивное Вращение: Ротор (диск с лопатками или зубьями) вращается с очень высокой скоростью (тысячи оборотов в минуту).

- Создание Вакуума и Сдвиг: Вращение ротора создает мощные гидродинамические силы:

- Всасывает материал из камеры в зазор между ротором и статором.

- Создает огромные скоростные перепады (градиенты скорости) и силы сдвига.

- Измельчение и Смешивание: Проходя через узкий зазор между зубьями ротора и статора, частицы подвергаются интенсивному механическому воздействию. Они разбиваются (деагломерируются), измельчаются и равномерно распределяются в жидкой основе.

- Выгрузка: Готовая однородная смесь (дисперсия, эмульсия, суспензия) выходит из камеры под действием центробежных сил или перекачивается дальше.

Ключевой фактор эффективности – огромная энергия, передаваемая материалу в малом объеме зазора ротор-статор.

Где применяются промышленные диспергаторы? Отрасли и задачи

Диспергаторы – незаменимые помощники там, где нужны тонкие и стабильные смеси:

- Лакокрасочная промышленность: Изготовление красок, эмалей, грунтовок, пигментных паст. Качество диспергирования напрямую влияет на цвет, укрывистость и стойкость покрытия.

- Химическая промышленность: Производство клеев, герметиков, смазочных материалов, пестицидов, моющих средств.

- Косметическая и фармацевтическая промышленность: Создание кремов, лосьонов, эмульсий, суспензий. Здесь критична микронная и субмикронная степень измельчения.

- Пищевая промышленность: Производство соусов (майонез, кетчуп), молочных продуктов, напитков, наноэмульсий.

- Строительная промышленность: Приготовление высококачественных строительных смесей, шпатлевок, затирок, жидких материалов.

- Производство композитов и наноматериалов: Для введения и распределения нанонаполнителей в матрицу.

Общая цель: Получить стабильную, однородную систему с заданными свойствами частиц дисперсной фазы.

Как выбрать подходящий диспергатор? Ключевые критерии

Выбор диспергатора – ответственная задача. Ориентируйтесь на пользу для вашего конкретного процесса:

Основные параметры выбора

- Производительность (объем перерабатываемого материала в час): Определяет размер и мощность агрегата.

- Требуемая степень измельчения (дисперсность): Насколько мелкие частицы вам нужны? Это влияет на конструкцию ротор-статора и мощность.

- Свойства обрабатываемого материала:

- Вязкость (низкая, средняя, высокая, очень высокая).

- Абразивность (изнашивает ли материал оборудование?).

- Содержание твердой фазы.

- Требования к чистоте (пищевые грейды, CIP-мойка).

- Тип установки: Стационарный на линии или погружной (используется в существующих емкостях)?

- Мощность привода: Должна соответствовать вязкости материала и требуемой степени диспергирования.

Важные конструктивные особенности

- Материал исполнения: Нержавеющая сталь (пищевая, AISI 316), карбид вольфрама (для абразивов), специальные покрытия.

- Конфигурация ротор-статора: Существуют десятки вариантов зубьев и отверстий (щелевые, дырчатые, комбинированные) под разные задачи.

- Система охлаждения/нагрева: Нужна ли для вашего процесса термостабилизация?

- Надежность и ремонтопригодность: Качество сборки, доступность запчастей, сервис.

Правильный выбор диспергатора – это инвестиция в качество вашей продукции и эффективность производства.

Необходимое звено для современных технологий

Теперь вы знаете, что такое диспергатор и почему он так важен в промышленности. Это не просто мешалка, а высокотехнологичный инструмент для создания материалов с заданными, часто уникальными свойствами. От тюбика крема до банки краски, от строительной смеси до высокотехнологичного композита – везде может стоять задача, решаемая диспергатором.

Выбирайте оборудование осознанно, исходя из ваших конкретных задач и свойств материалов. Качественное диспергирование – это залог стабильности, конкурентоспособности и экономической эффективности вашего производства. Ищете решение? Обращайтесь к профессионалам – подбор оптимального диспергатора требует экспертного подхода.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.