Как оптимизировать вес конструкции без потери прочности

Проектирование металлоконструкций

1

Сообщения

1

Постеры

230

Просмотры

-

Оптимизация веса металлических конструкций — ключевая задача в машиностроении, авиации, строительстве и других отраслях. Снижение массы позволяет сократить расход материалов, уменьшить энергопотребление и повысить эффективность. Однако важно сохранить прочность и надежность. Рассмотрим основные методы и подходы.

1. Выбор материала

a. Использование высокопрочных сплавов

- Замена обычной стали на высокопрочные марки (например, HSLA, Hardox) или алюминиевые сплавы (серии 7xxx) позволяет снизить массу при сохранении прочности.

- Пример: в авиации применяют титановые сплавы (Ti-6Al-4V) для ответственных узлов.

b. Композитные материалы

- Гибридные конструкции из металла и углепластика или кевлара сочетают легкость с высокой жесткостью.

- Пример: рамы электромобилей, где сталь комбинируется с алюминием.

2. Геометрическая оптимизация

a. Устранение избыточного материала

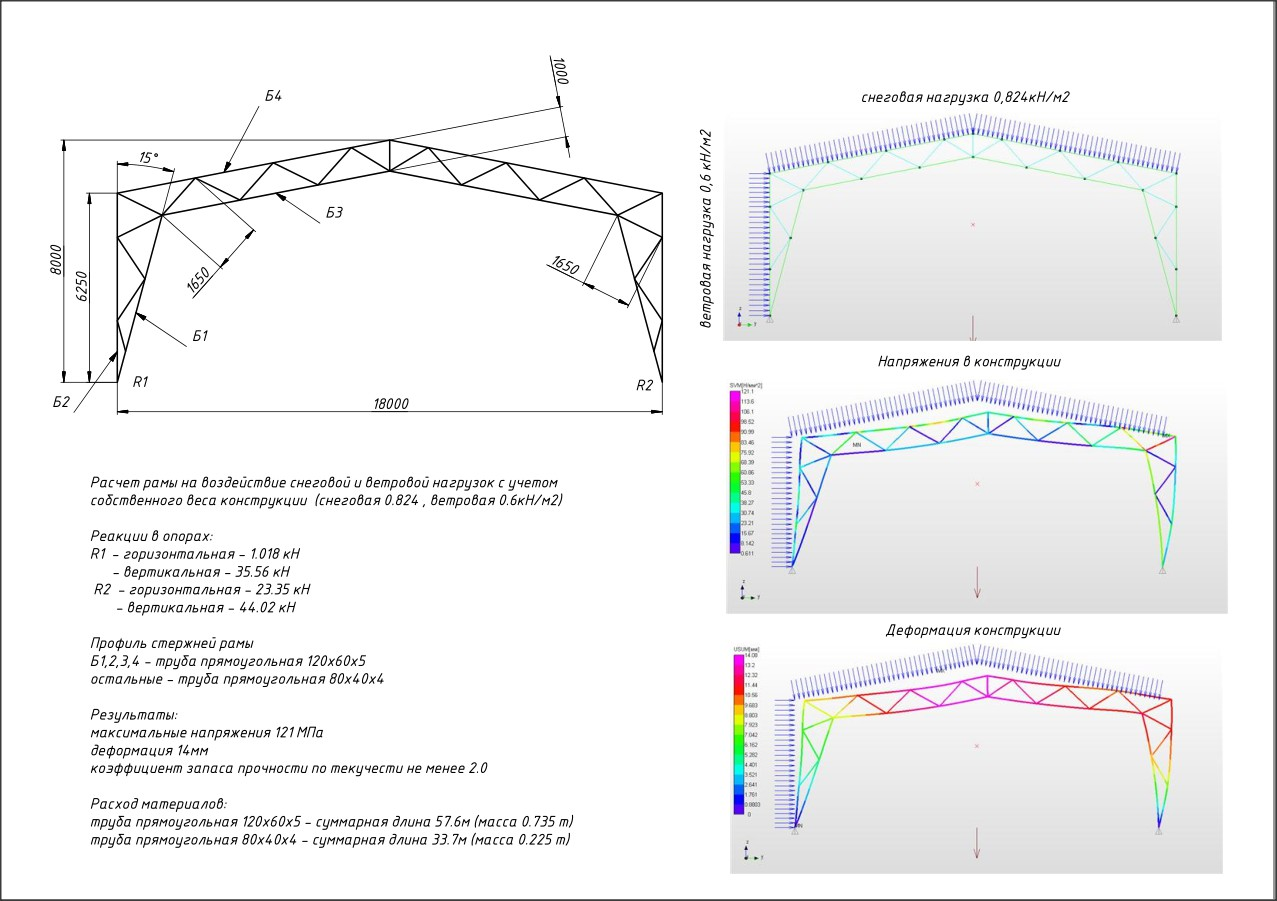

- Анализ напряжений методом FEA (Finite Element Analysis) помогает выявить зоны с минимальной нагрузкой, где можно уменьшить толщину или сделать вырезы.

- Пример: отверстия в несущих балках мостов для снижения веса.

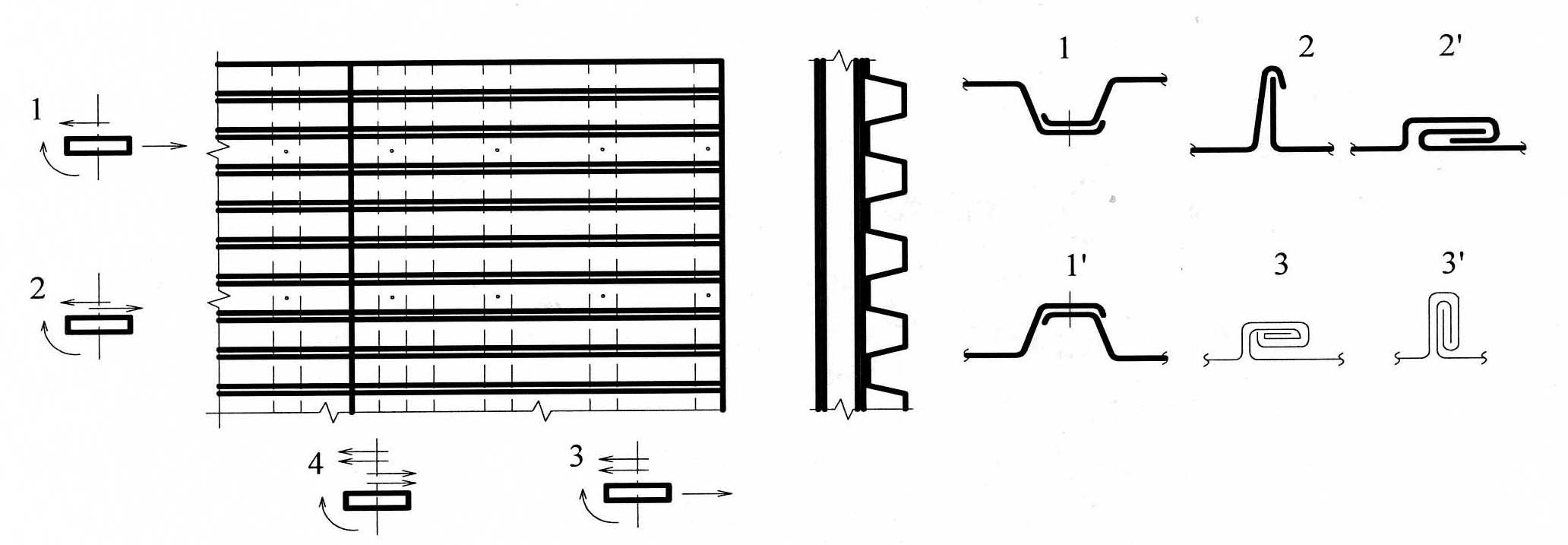

b. Формы с высокой жесткостью

- Использование ребер жесткости, сотовых структур или арочных профилей увеличивает прочность без добавления массы.

- Пример: авиационные панели с сотовым заполнителем.

3. Топологическая оптимизация

- Специальное ПО (например, ANSYS, SolidWorks Simulation) генерирует оптимальную форму детали, убирая лишний материал в зонах с низкими напряжениями.

- Пример: кронштейны с органической геометрией, напечатанные на 3D-принтере.

4. Распределение нагрузок

- Перераспределение усилий через изменение точек крепления или добавление амортизаторов снижает пиковые нагрузки.

- Пример: подвески автомобилей с многорычажной системой.

5. Аддитивные технологии

- 3D-печать металлом (SLM, DMLS) позволяет создавать сложные облегченные структуры, недоступные при традиционной обработке.

- Пример: турбинные лопатки с внутренними каналами охлаждения.

6. Проверка прочности

После оптимизации обязательны:

- Испытания на усталость (циклические нагрузки).

- Неразрушающий контроль (УЗК, рентген).

- Компьютерное моделирование критических сценариев.

Примеры успешной оптимизации

Отрасль Решение Результат Автомобилестроение Замена стали на алюминий в кузове Снижение веса на 30–40% Судостроение Сэндвич-панели с алюминиевой пеной Увеличение плавучести Авиация Топологически оптимизированные кронштейны Экономия топлива до 15%

Заключение

Оптимизация веса конструкции требует комплексного подхода: от выбора материалов до применения цифровых технологий. Главное — сохранить баланс между легкостью, прочностью и экономической целесообразностью. Современные методы (FEA, 3D-печать) открывают новые возможности, но не заменяют инженерной экспертизы и тестирования.

-

-

Расчёт снеговой нагрузки на навес из профильной трубы: 5 смертельных ошибок самостройщиков

Проектирование металлоконструкций 1

1

-

1

1

-

-

СНИП металлоконструкции: как не нарушить правила и избежать штрафов

Проектирование металлоконструкций 1

1

-

-

2

2

-

Особенности расчета нагрузок (статические, динамические, ветровые)

Проектирование металлоконструкций 1

1

© 2022 - 2025 InvestSteel, Inc. Все права защищены.