Привязка инструмента на ЧПУ: методы и точность

-

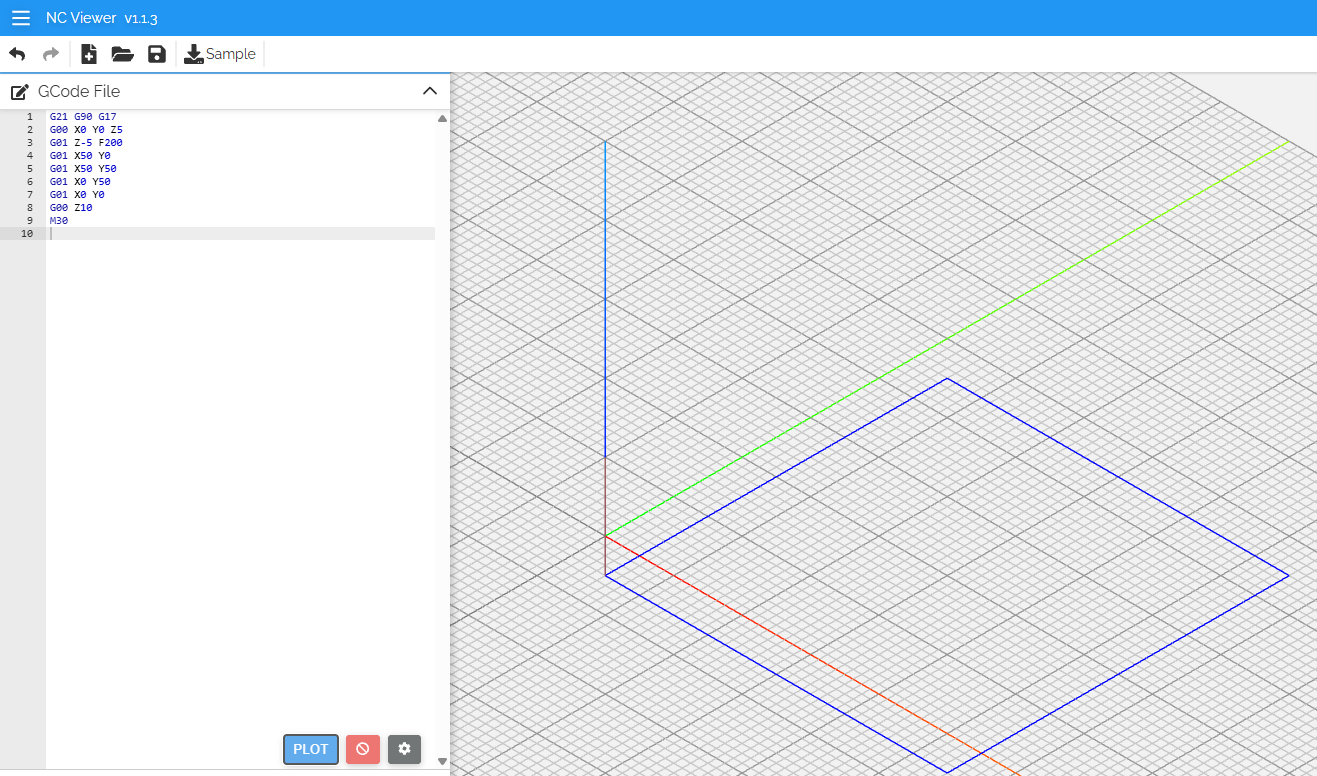

Привязка инструмента — это одна из самых критичных операций при работе на станках с ЧПУ. От того, насколько правильно вы настроите инструмент, зависит точность обработки, качество деталей и безопасность оборудования. Без корректной привязки даже самая совершенная программа даст брак.

В этой статье разберёмся, какие методы привязки существуют, чем они отличаются друг от друга и какой выбрать для вашей производственной задачи. Поговорим о ручных способах, автоматизированных системах и о том, что нужно учитывать, чтобы не допустить ошибок.

Зачем вообще нужна привязка инструмента

Система ЧПУ работает с координатами — ей нужно знать, где находится режущий инструмент относительно заготовки в пространстве. Без этой информации станок не может выполнять операции с нужной точностью. Привязка позволяет ЧПУ правильно учитывать размеры и геометрию инструмента, его положение по осям X, Y и Z.

Каждый раз перед началом обработки нужно выставить так называемый ноль инструмента — точку отсчёта, от которой будут считаться все координаты в программе. Если этого не сделать или сделать неправильно, размеры деталей будут гулять, углубление резания может быть произвольным, а в худшем случае инструмент врежется в приспособление или само оборудование.

Операция привязки занимает считаные минуты, но экономит часы переделок и помогает избежать дорогостоящих повреждений станка.

Ручная привязка: классический подход

Ручная привязка — это традиционный метод, который применяется уже десятки лет. Суть проста: оператор вручную подводит инструмент к заготовке и фиксирует его положение как ноль. Этот способ не требует дополнительного оборудования и работает на любых станках.

Для определения нулевой точки по оси Z обычно используют бумажный лист толщиной 0,1–0,3 мм. Резец подводят к торцу детали до касания с листом бумаги, затем фиксируют это положение в системе координат станка через меню OFFSET. Звучит просто, но требует опыта и внимательности — даже небольшая ошибка приведёт к неправильному размеру.

Для настройки по оси X при наружной обработке делают пробную подрезку торца на глубину примерно 0,5 мм, затем измеряют полученный диаметр микрометром и вводят это значение в таблицу инструментальных корректоров. При внутренней обработке сверлят отверстие и измеряют его внутренний диаметр нутромером или электронным штангенциркулем.

Плюсы и минусы ручной привязки:

- Простота: не нужно никакого специального оборудования, кроме микрометра или штангенциркуля

- Универсальность: подходит для любых типов инструмента и материалов

- Зависимость от опыта: качество зависит от навыков оператора, возможны ошибки

- Медленнее: занимает больше времени, чем автоматизированные методы

- Точность: обычно в пределах ±0,1 мм, для высокоточных работ может быть недостаточна

Привязка с механическими индикаторами

Этот метод использует индикаторные часы для более точного позиционирования инструмента. На шпинделе закрепляют штатив с индикатором так, чтобы измерительный наконечник опирался на цилиндрическую поверхность хвостовика инструмента.

Шпиндель проворачивают вручную и смотрят на показания стрелки. Передвижением револьверной головки по осям X и Y добиваются такого положения, при котором стрелка остаётся неподвижной в любом положении шпинделя — это и будет нулевая точка. Метод эффективен для определения радиального биения инструмента.

Когда это особенно полезно:

- Нужна высокая точность позиционирования

- Работаете с тонкостенными деталями или когда допуски очень узкие

- Имеете дело с инструментом, который имеет значительное биение

- Используете старые станки без автоматических датчиков

Щупы и концевые меры: когда нельзя обрабатывать заготовку

Иногда по технологии нельзя выполнять пробные проходы по заготовке — например, если она уже частично обработана или имеет высокую стоимость. В таких случаях используют мерные плитки или щупы с известными размерами.

Резец подводят к плитке с небольшим зазором так, чтобы мерная плитка не проходила через щель. На минимальной подаче резец отводят до тех пор, пока плитка не войдёт. Толщину плитки потом прибавляют в корректоры таблицы инструмента. При определении координат по X, толщину мерной плитки прибавляют к диаметру с удвоением значения.

Этот метод требует внимательности, но позволяет избежать проб по готовой детали.

Электронные датчики привязки: быстро и точно

В современных станках все чаще используют электронные датчики привязки инструмента, также называемые tool setter. Это отдельное устройство, установленное на станке, которое автоматически определяет координаты инструмента с высокой точностью.

Процесс предельно простой: оператор подводит резец на расстояние около 3 мм от датчика и подаёт команду на определение координаты. Резец автоматически касается поверхности датчика, система производит расчёт и вносит корректор в таблицу инструментов — всё это происходит автоматически и без ошибок.

Время настройки сокращается до 15–30 секунд, а повторяемость измерения может достигать 1 микрометра (±0,001–0,002 мм). Это позволяет компенсировать даже микроскопический износ режущих пластин и поддерживать точность обработки на высочайшем уровне.

Преимущества электронных датчиков:

- Скорость: настройка в два-три раза быстрее, чем вручную

- Точность: погрешность до 1 микрометра, что критично для высокоточных работ

- Надёжность: исключены ошибки оператора, всё делает система

- Автоматизм: экономит время на повторных привязках

- Компенсация износа: система может автоматически учитывать износ инструмента

Когда используется контактный метод датчиков:

Для электропроводящих материалов — металлов и сплавов. Система автоматически фиксирует момент касания с деталью и определяет ноль координаты. Для диэлектрических материалов, которые не проводят электричество, этот способ не подойдёт.

Методы привязки: сравнительная таблица

Метод Скорость Точность Сложность Стоимость Бумажный лист Медленно (1–3 мин) ±0,1 мм Низкая Минимальная Микрометр/штангенциркуль Медленно (2–5 мин) ±0,05 мм Низкая Низкая Механический индикатор Средне (2–3 мин) ±0,02 мм Средняя Средняя Электронный датчик Быстро (15–30 сек) ±0,001 мм Высокая Высокая Проверка и контроль: не перепутайте оси

После выполнения привязки нужно обязательно проверить правильность введённых данных. Многие ошибки происходят именно на этапе контроля, когда данные были намеренно или случайно неправильно введены.

Система должна учитывать, что на токарных станках (например, Fanuc) программирование ведётся в диаметрах, а не в радиусах. Если вы введёте радиусный размер как диаметр, деталь получится вдвое большего размера.

Чек-лист перед запуском программы:

- Убедитесь, что датчики и измерительные приборы откалиброваны и готовы к работе

- Проверьте, что все значения в таблице корректоров соответствуют используемому инструменту

- Убедитесь, что система ведёт программирование в правильных единицах (диаметр или радиус)

- Выполните тестовый запуск программы на холостом ходу, без подачи

- Проверьте, что направления движения по всем осям соответствуют ожиданиям

- Убедитесь, что выбрана правильная система координат (G54, G55 и так далее)

Как повысить точность привязки

Если вам часто приходится работать с высокоточными деталями, имеет смысл инвестировать в автоматизированные системы. Лазерные измерительные системы и специализированные tool eye системы, интегрирующиеся с ЧПУ, способны выполнять измерения за считаные секунды и с точностью до одного микрометра.

Для Fanuc 0i-F, например, существуют готовые решения, которые позволяют автоматизировать весь процесс привязки и даже компенсировать температурные деформации инструмента. Правда, стоимость такого оборудования значительна, и окупается оно только при большом объёме производства.

Если бюджет ограничен, сосредоточьтесь на качестве базовых операций: проверяйте состояние измерительных приборов, регулярно их калибруйте, и обучайте операторов правильной технике привязки.

За гранью стандартной привязки

Привязка инструмента — это не просто рутинная операция, это фундамент всей последующей работы станка. Небольшая погрешность на этом этапе накапливается и приводит к браку во всей партии. С другой стороны, корректно выполненная привязка часто компенсирует несовершенства самой программы обработки.

Выбор метода привязки зависит от множества факторов: требуемая точность, бюджет, тип оборудования, объём производства. Ручные методы остаются актуальными для мелкосерийного производства и наладочных работ, а электронные датчики — необходимость для массового производства и высокоточных операций.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.