Как улучшить точность фрезерной обработки

-

Введение

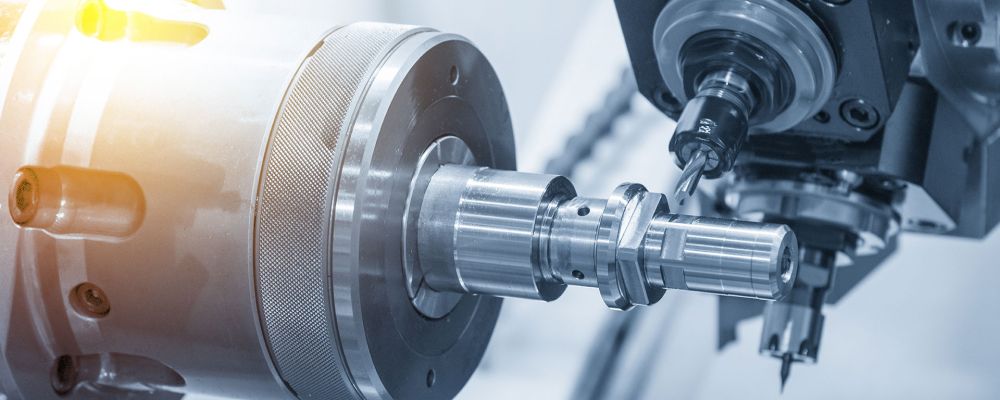

Фрезерная обработка является одним из наиболее распространенных методов механической обработки, который используется для создания точных и сложных компонентов. Точность фрезерной обработки имеет решающее значение в производстве, так как она напрямую влияет на качество конечного продукта. В данной статье мы рассмотрим основные способы улучшения точности фрезерной обработки, включая выбор правильного инструмента, настройку станка и контроль параметров резания.

Как выбрать подходящий инструмент для фрезерной обработки?

Выбор правильного инструмента является первым и, пожалуй, самым важным шагом на пути к улучшению точности фрезерной обработки. Вот несколько ключевых факторов, которые следует учитывать:

-

Материал инструмента: Инструменты из твердого сплава, быстрорежущей стали или керамики могут существенно различаться по своим характеристикам. Выбор материала зависит от обрабатываемого материала и требуемой точности.

-

Геометрия инструмента: Форма режущей кромки, угол наклона и другие геометрические параметры также влияют на точность обработки.

-

Покрытие: Современные покрытия, такие как нитрид титана или алмазоподобные покрытия, могут улучшить износостойкость инструмента и снизить трение.

Как правильно настроить фрезерный станок?

Точная настройка фрезерного станка является ключевым аспектом для достижения высокой точности обработки. Рассмотрим несколько важных моментов:

-

Калибровка оборудования: Регулярная калибровка станка позволяет избежать ошибок, вызванных износом или неправильной настройкой.

-

Жесткость конструкции: Убедитесь, что все компоненты станка надежно закреплены и не имеют люфтов.

-

Температурный контроль: Температурные колебания могут вызвать деформацию станка и инструмента, что негативно скажется на точности обработки. Используйте системы охлаждения и следите за температурным режимом.

Как контролировать параметры резания?

Контроль параметров резания является еще одним важным аспектом, влияющим на точность фрезерной обработки. Вот что нужно учитывать:

-

Скорость резания: Слишком высокая или низкая скорость может привести к износу инструмента или снижению качества поверхности.

-

Глубина резания: Оптимальная глубина резания должна быть выбрана с учетом материала и требуемой точности.

-

Подача: Правильный выбор подачи обеспечивает стабильность процесса и снижает вероятность возникновения дефектов.

Как использовать системы контроля и мониторинга?

Современные системы контроля и мониторинга позволяют значительно улучшить точность фрезерной обработки. Рассмотрим несколько примеров:

-

Системы ЧПУ: Числовое программное управление позволяет точно контролировать все параметры процесса и минимизировать влияние человеческого фактора.

-

Системы измерения: Используйте датчики и измерительные системы для контроля размеров и формы деталей в процессе обработки.

-

Программное обеспечение: Современные программы для моделирования и анализа позволяют оптимизировать процесс обработки и заранее выявить возможные проблемы.

Заключение

Улучшение точности фрезерной обработки требует комплексного подхода, включающего выбор правильного инструмента, точную настройку станка, контроль параметров резания и использование современных систем контроля и мониторинга. Следуя этим рекомендациям, вы сможете значительно повысить качество своих изделий и снизить количество брака. Важно помнить, что точность обработки — это не только вопрос техники, но и результат постоянного контроля и оптимизации всех этапов производственного процесса.

-

© 2022 - 2025 InvestSteel, Inc. Все права защищены.