Использование симуляторов для оптимизации процессов металлообработки

-

Введение

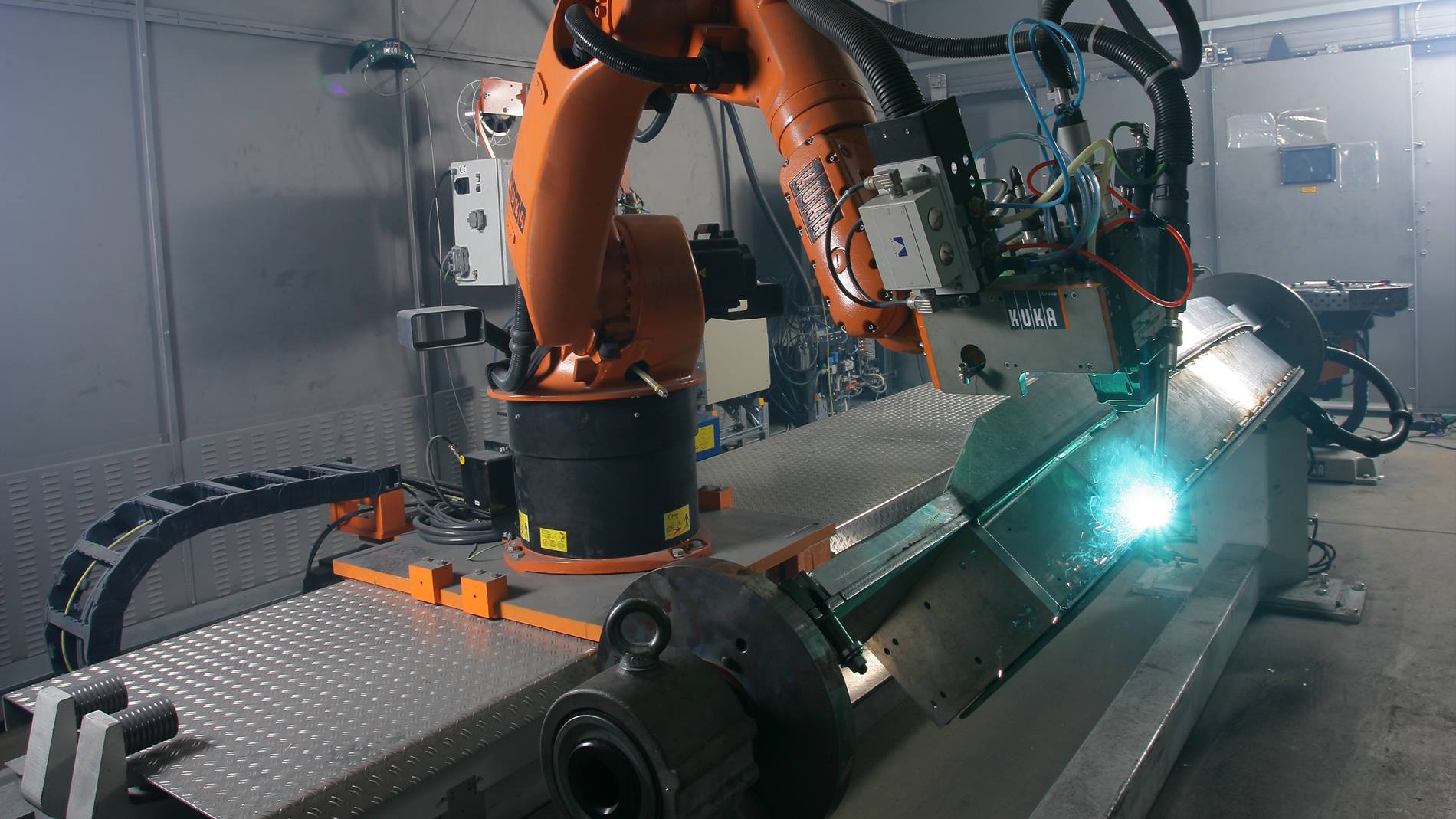

Симуляторы для оптимизации процессов металлообработки становятся все более важными инструментами в современном производстве. Они позволяют моделировать различные сценарии и условия, что помогает улучшить качество продукции и снизить затраты. В металлургии, где каждый элемент процесса может влиять на конечный результат, использование симуляторов становится критически важным для достижения конкурентных преимуществ.

Исторический контекст

История использования симуляторов в производственных процессах начинается с 1960-х годов, когда появились первые компьютерные модели для анализа систем. В металлургии симуляторы начали активно внедряться в 1980-х годах, когда компьютерные технологии достигли достаточного уровня развития. С тех пор методы симуляции значительно эволюционировали, позволяя моделировать сложные процессы, такие как литье, ковка и механическая обработка.

Основное содержание

1. Что такое симуляторы в металлообработке?

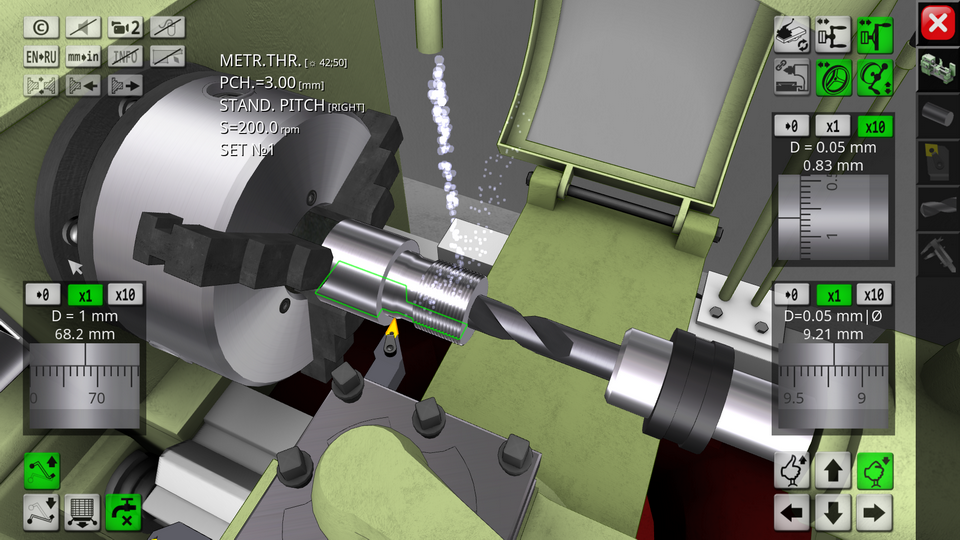

Симуляторы — это программные инструменты, которые позволяют моделировать производственные процессы в виртуальной среде. Они могут использоваться для:

- Анализа процессов: Моделирование различных этапов обработки материалов.

- Оптимизации: Поиск наилучших условий для достижения желаемых результатов.

- Обучения: Подготовка персонала к работе с оборудованием и технологиями.

2. Методы и технологии

2.1. Дискретно-событийное моделирование

Один из самых распространенных методов, используемый для симуляции производственных процессов. Он позволяет отслеживать изменения состояния системы в зависимости от времени и событий.

2.2. Моделирование на основе агентного подхода

Этот метод позволяет моделировать взаимодействие различных элементов системы, таких как машины, работники и материалы, что помогает понять, как они влияют на общую производительность.

2.3. Метод конечных элементов (МКЭ)

Применяется для анализа механических свойств материалов и конструкций. Он позволяет моделировать напряжения и деформации, что критично для оптимизации процессов обработки.

3. Преимущества и недостатки

Преимущества:

- Экономия ресурсов: Симуляторы позволяют выявить узкие места и оптимизировать процессы, что ведет к снижению затрат.

- Улучшение качества: Моделирование позволяет заранее выявить потенциальные проблемы, что позволяет избежать брака.

- Повышение производительности: Оптимизация процессов способствует увеличению выхода продукции.

Недостатки:

- Сложность внедрения: Необходимость обучения персонала и интеграции с существующими системами.

- Стоимость: Лицензии на программное обеспечение могут быть дорогими, что делает их недоступными для малых предприятий.

- Требования к данным: Для точного моделирования необходимы качественные данные, которые не всегда легко собрать.

4. Примеры и кейсы

Кейс 1: На одном из заводов по производству стальных деталей было внедрено дискретно-событийное моделирование, что позволило сократить время обработки на 25% и снизить затраты на 15%.

Кейс 2: В другом примере, компания, использующая метод конечных элементов, смогла значительно улучшить прочность своих изделий, что привело к снижению количества возвратов и увеличению удовлетворенности клиентов.

Заключение

Использование симуляторов для оптимизации процессов металлообработки представляет собой мощный инструмент, способный значительно повысить эффективность производства. Несмотря на некоторые недостатки, преимущества, такие как экономия ресурсов и улучшение качества, делают их незаменимыми в современном производстве.

© 2022 - 2026 InvestSteel, Inc. Все права защищены.