Водоструйная резка сэндвич-панелей: технология без нагрева

-

Когда нужно разрезать композитные сэндвич-панели или многослойные материалы, перед производством встаёт серьёзный вопрос: какой метод выбрать, чтобы не повредить структуру, не расслоить материал и не оплавить связующие компоненты? Традиционные методы — лазер, плазма или механическая резка — часто создают проблемы с хрупкими многослойными материалами.

Водоструйная резка (водоабразивная, гидроабразивная) решает эту проблему элегантно: холодный процесс, высокая точность, без термического воздействия. Это технология, которая заслуживает внимания всех, кто работает с композитами, сэндвич-панелями и материалами, чувствительными к температуре.

Что такое водоструйная резка и почему она идеальна для композитов

Водоструйная резка — это процесс разделения материалов с помощью тонкой, но мощной струи воды под экстремальным давлением (до 4000 бар), смешанной с мелкодисперсным абразивом. Главное отличие от других методов: отсутствие нагрева и термического воздействия на материал.

Для композитных и многослойных материалов это критически важно. Когда вы режете углепластик, стеклопластик или сэндвич-панель лазером или плазмой, связующие смолы начинают плавиться, волокна выгорают, а края деламинируются. При водоструйной резке такого не происходит: материал разрушается только механически, под воздействием абразивных частиц и напора воды, а структура остаётся неповреждённой.

- Нет термического воздействия: связующие компоненты не плавятся, волокна не выгорают, материал сохраняет химические и физические свойства

- Нет деформации и окалины: проблема актуальна при резке металлов и композитов с металлическими вставками

- Универсальность: одна установка режет металл, камень, керамику, стекло, пластик, резину — всё в одной очереди

- Чистота реза: кромка получается ровной и гладкой, не требует дополнительной шлифовки

Как работает технология: от воды к абразиву

Процесс водоструйной резки состоит из нескольких чётко организованных этапов. Сначала вода нагнетается насосом высокого давления через систему трубопроводов к рабочей головке. Обычно используют один из двух типов насосов: объёмный (с тремя поршнями и коленвалом) или интенсификаторный (с гидравлическим приводом). Давление достигает 4000 бар — это в 4 раза выше давления глубоководных зон океана.

Вода проходит через сопло диаметром всего несколько миллиметров, создавая узконаправленную струю. На выходе из сопла в смесительную камеру инжектируется абразив — чаще всего гранатовый песок (альмандин). Абразивные частицы с острыми кромками ускоряются водяной струёй и проходят через фокусирующую трубку, которая задаёт им точное направление и дополнительно уплотняет пучок.

Этот дуэт — вода и абразив — врезается в материал с колоссальной силой. Абразивные частицы выполняют основную работу по микроскалыванию и эрозии, а вода играет роль ускорителя и охладителя, одновременно унося осколки материала из зоны реза.

- Высокоточное сопло: обеспечивает минимальную ширину реза (часто менее 1 мм)

- Смесительная камера: контролирует расход и фракцию абразива для разных материалов

- Фокусирующая трубка: даёт окончательную форму и ускорение пучку частиц

- Насос высокого давления: сердце установки, должен быть надёжным и стабильным при длительной работе

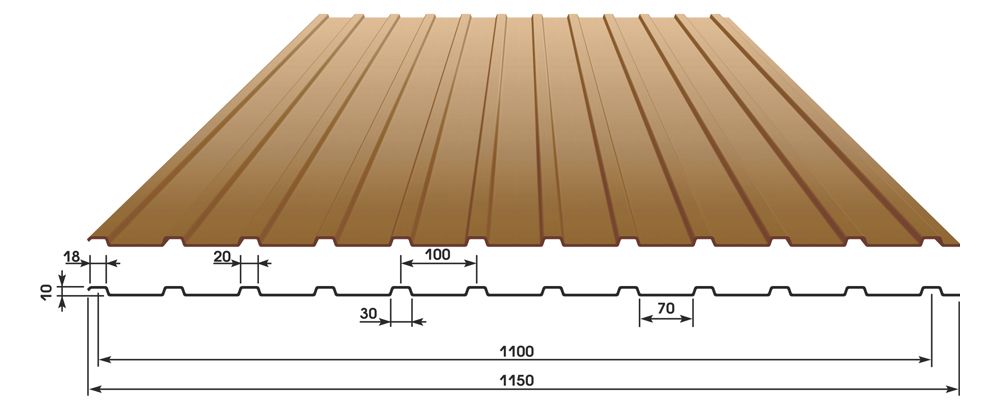

Особенности резки многослойных сэндвич-панелей

Сэндвич-панели — это сложная структура: два жёстких слоя (обычно из композита или металла) с мягким наполнителем между ними (пена, пенопласт, сотовая структура). Если резать обычным способом, панель расслаивается, края крошатся, мягкий наполнитель сминается. Водоструйная резка справляется с этой проблемой благодаря контролируемому давлению и скорости подачи абразива.

Для деликатной обработки сэндвич-панелей с мягким наполнителем можно даже снизить давление и расход абразива — технология остаётся эффективной. Некоторые установки позволяют резать чистой водой (без абразива) мягкие материалы вроде пенопласта или резины, что ещё больше расширяет спектр применения.

Критический момент: при резке на большую толщину (более 100 мм) струя начинает расходиться, создавая конусность кромки — верхний рез оказывается шире нижнего. Современные установки решают это автоматической наклоняющейся головкой, которая компенсирует угол и обеспечивает идеально перпендикулярные стенки реза даже в толстых заготовках.

- Отсутствие деламинации: материал не расслаивается, слои остаются склеены

- Гладкие кромки: не требуют шлифовки, в отличие от механической резки

- Точность контуров: можно резать сложные профили, отверстия, пазы без сколов

- Минимальные потери: раскроечные программы оптимизируют расход материала

- Возможность деликатной обработки: снижение давления для чувствительных наполнителей

Какие материалы можно резать и в каких случаях это имеет смысл

Водоструйная резка универсальна, но особенно ценна для определённых материалов. Во-первых, это все композиты: углепластик (CFRP), стеклопластик (GRP), арамидные волокна (кевлар), полимерные сэндвич-панели. Во-вторых, пластики и полимеры: текстолит, дюпонд, полиуретан, полиамид, полипропилен, капролон. В-третьих, мягкие материалы: резина, силикон, пенопласт. И, наконец, металлы и камень — при условии использования абразива.

Толщина обработки зависит от материала и давления. Титан режется до 250 мм, сталь до 300 мм, алюминий до 400 мм. Для композитов обычно работают с заготовками толщиной 20–100 мм, хотя технически возможны и большие толщины.

Наиболее эффективна водоструйная резка в следующих сценариях:

- Производство деталей авиакосмической промышленности: композиты чувствительны к нагреву, точность критична

- Изготовление сэндвич-панелей для строительства и судостроения: сложные контуры без деламинации

- Обработка многослойных материалов: когда один материал плавится, другой хрупкий

- Прототипирование и мелкосерийное производство: гибкость и минимальные наладки

- Резка материалов с вставками: например, композит с металлическими креплениями

Таблица ниже показывает сравнение водоструйной резки с альтернативными методами для композитов:

Метод Нагрев Деламинация Точность Универсальность Водоструйная резка Нет Нет Высокая Очень высокая Лазерная резка Да Часто Очень высокая Средняя Плазменная резка Да Часто Средняя Средняя Механическая резка Нет Возможна Средняя Низкая Параметры, влияющие на качество реза

Знание ключевых параметров — это половина успеха при работе с водоструйной резкой. Каждый из них влияет на результат, и нужно находить баланс для конкретного материала.

Рабочее давление — первый и главный параметр. Для мягких материалов достаточно 1500–2000 бар, для жёстких композитов нужны 3000–4000 бар. Более высокое давление ускоряет процесс, но увеличивает износ сопла и расход абразива.

Расход и фракция абразива напрямую влияют на скорость резки и качество кромки. Крупный абразив быстрее режет, но кромка грубеет. Мелкий абразив даёт гладкий срез, но резка идёт медленнее. Для композитов обычно выбирают средние фракции.

Расстояние сопла до материала — чем меньше, тем острее пучок и выше качество. Обычно это 2–3 мм для точной резки, но может быть и больше при работе с толстыми заготовками.

Скорость подачи зависит от толщины материала и требуемого качества кромки. Медленная подача даёт лучшее качество, но увеличивает время обработки. Быстрая подача экономит время, но может привести к неровностям на краях.

Характеристики сопла и фокусирующей трубки: диаметр, материал (обычно сапфир или карбид вольфрама), состояние износа. Со временем они стираются, и качество резки падает — это нормально и требует периодической замены.

- Давление 3000–4000 бар: стандарт для композитов и многослойных материалов

- Гранатовый абразив: наиболее эффективен для большинства материалов, экологичен

- Фракция абразива 80–120 меш: оптимальна для баланса скорости и качества

- Автоматическая наклоняющаяся головка: необходима для толстых заготовок (более 100 мм)

На что обратить внимание при выборе услуги водоструйной резки

Если вы ищете подрядчика для резки сэндвич-панелей или композитов, есть несколько моментов, на которые стоит обратить внимание. Опыт с композитами важен: не все мастерские одинаково хорошо работают с многослойными материалами. Спросите, резали ли они раньше ваш конкретный материал — это влияет на выбор параметров резки.

Оборудование — портальные станки с гидроабразивной головкой обеспечивают лучшую точность, чем универсальные установки. Размер рабочей зоны должен соответствовать вашим заготовкам, с небольшим запасом. Проверьте, есть ли у них система компенсации конусности для толстых деталей — это существенно влияет на качество.

Программное обеспечение для подготовки файлов должно поддерживать ваши форматы (DXF, DWG, PDF). Уточните допуски, которые они гарантируют: для большинства композитов реалистичны ±0.5 мм, для сложных контуров может быть больше.

Опыт работы и наличие сертификатов (ISO 9001, например) говорят о профессионализме. Попросите примеры готовых работ с аналогичными материалами. Цена варьируется в зависимости от сложности контура, толщины материала и требуемого качества, но она должна быть соразмерна затратам на оборудование и обслуживание.

- Опыт с композитами: критерий номер один при выборе подрядчика

- Портальная установка: гарантирует лучшую точность и повторяемость

- Компенсация конусности: необходима для заготовок толще 80 мм

- Гарантированные допуски: должны быть в письменном виде

- Примеры готовых работ: лучший способ оценить качество

Будущее водоструйной технологии и её место в производстве

Водоструйная резка уже давно перестала быть экзотикой, но её потенциал исследуется дальше. Внедрение систем управления с CNC и автоматизацией делает процесс более повторяемым и менее зависимым от квалификации оператора. Современные установки могут работать 24/7 с минимальным контролем, что снижает стоимость обработки при больших объёмах.

Сфера применения расширяется: если раньше это была в основном авиакосмическая промышленность, то теперь водоструйная резка активно используется в судостроении, машиностроении, энергетике. Развиваются и расходные материалы: появляются более износостойкие сопла, экологичные абразивы, системы утилизации отработанной воды и абразива.

Для работы с композитами и сэндвич-панелями водоструйная резка остаётся одной из лучших технологий, и этот статус вряд ли изменится в обозримом будущем. Прогресс в других областях (лазеры, плазма) не делает водоструйную резку устаревшей — скорее наоборот, эти методы дополняют друг друга, и выбор зависит от конкретной задачи и материала.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.