Машинное обучение для контроля сварных швов: анализ дефектов в реальном времени

-

Контроль качества сварных соединений — одна из самых критичных задач в производстве. Традиционные методы визуальной проверки требуют большого количества квалифицированного персонала и часто дают субъективные результаты. Современные системы машинного обучения и компьютерного зрения радикально меняют подход к этой проблеме, позволяя автоматизировать процесс и повысить точность обнаружения дефектов.

Технологии на основе нейронных сетей способны распознавать дефекты с точностью до 95 процентов, работая в режиме реального времени на полной производственной скорости. Это особенно важно для автомобильной промышленности и других секторов, где качество сварки напрямую влияет на безопасность и надежность изделий.

Как работает автоматический контроль на основе ИИ

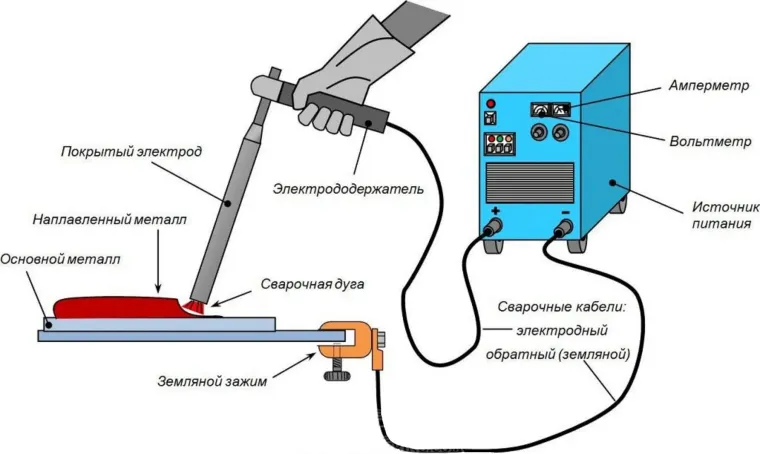

Система машинного зрения начинается с захвата изображения сварного шва камерами высокого разрешения. Каждый кадр мгновенно поступает в нейронную сеть, которая предварительно обучена распознавать различные типы дефектов. Сеть анализирует текстуру металла, отражения света и другие визуальные характеристики, адаптируясь к изменчивости условий освещения.

Алгоритмы компьютерного зрения работают многоуровнево. На первом этапе система выделяет границы сварного шва с помощью методов обнаружения кромок. Затем происходит сегментация — изоляция зоны сварки от окружающего фона. После этого алгоритмы распознавания образов сравнивают полученные признаки с известными паттернами дефектов. Всё это происходит за доли секунды, обеспечивая оперативный контроль на производстве.

Типы дефектов, которые распознает система

Современные модели глубокого обучения могут идентифицировать пять основных категорий дефектов сварных швов:

- Смещение металла — боковое смещение стыка относительно правильной оси

- Выступы и наплывы — избыточное количество металла на поверхности шва

- Перфорация и пробои — сквозные отверстия в месте сварки

- Подрезы — углубления вдоль границы сварного шва

- Пористость — газовые включения и пустоты на поверхности или под поверхностью

Для обнаружения пористости система анализирует округлые полости, видимые на поверхности, а также использует данные с рентгеновских или ультразвуковых изображений для выявления участков низкой плотности. Модели обучаются на тысячах примеров дефектных и качественных швов, что позволяет им достигать высокой точности в реальных условиях производства.

Технические методы и алгоритмы

Помимо стандартного анализа видеопотока, в современных системах используются продвинутые методы 3D-сканирования. Лазерная триангуляция — один из них — проецирует лазерную линию на поверхность сварного шва и захватывает искажения этой линии под определенным углом. Полученные данные позволяют создать высокоточный трехмерный профиль шва и сравнить его с модельными размерами из САПР.

Компьютерная томография на основе ультразвука предоставляет еще более глубокий анализ. Система получает трёхмерные воксельные данные, характеризующие отражающую способность каждого элемента объема. Это позволяет обнаруживать даже глубокие несплошности, недоступные визуальному контролю. Правда, разрешающая способность этого метода ограничена длиной волны ультразвука, поэтому дефекты, расположенные очень близко друг к другу, могут быть отображены как один.

Ключевые технологические подходы:

- Свёрточные нейронные сети (CNN) — идеально подходят для анализа изображений и распознавания паттернов дефектов

- Алгоритмы выделения признаков — извлекают релевантные характеристики из изображения для классификации

- Модели фона — помогают отделить дефект от нормального металла, используя усреднение кадров или метод MOG

- Бинаризация с пороговыми значениями — преобразует изображение в чёрно-белую маску для чёткого определения границ дефекта

Интеграция с производственными процессами

Настоящая ценность системы машинного обучения раскрывается, когда она интегрирована непосредственно в производственную линию. Вместо того чтобы просто регистрировать дефекты, автоматизированная система может мгновенно оповещать операторов и управляющие системы, остановив линию или перенаправив деталь на доработку.

Современные решения предусматривают полную прослеживаемость: каждый сварной шов фотографируется и классифицируется, данные сохраняются с привязкой к конкретной детали. Это создает цифровой паспорт изделия, содержащий историю контроля качества. Такой подход не только повышает надежность, но и обеспечивает соответствие требованиям РД 03-606-03 и других нормативных документов.

Преимущества интегрированного подхода:

- Контроль качества выполняется на полной производственной скорости без замедления процесса

- Автоматическая регистрация данных исключает ошибки оператора и упрощает документирование

- Возможность динамической переналадки параметров сварки на основе обнаруженных дефектов

- Снижение объема доработок благодаря раннему обнаружению проблем

- Улучшение структурной надежности готовых изделий

Параметр Традиционный контроль Система на основе ИИ Точность обнаружения 75–85% 94–95% Скорость анализа одного шва 2–5 минут Доли секунды Зависимость от оператора Очень высокая Минимальная Способность к непрерывной работе Ограничена усталостью 24/7 Документирование результатов Ручное Автоматическое Обучение и оптимизация моделей

Для создания эффективной системы требуется подготовить качественный набор данных. Исследования показывают, что нейросети, обученные на разнообразных примерах сварных швов с различными типами дефектов, достигают точности в 94,7 процента. Процесс обучения включает разметку дефектов на тысячах изображений — специалист вручную обводит контуры каждого дефекта, создавая разметку для тренировки модели.

После начального обучения система требует тонкой настройки. Параметры нейронной сети варьируются для оптимизации её работы под конкретное оборудование и условия производства. На этапе тестирования система проверяется на реальных видеопотоках, где подтверждается её способность непрерывно и оперативно обрабатывать данные, поступающие с камер.

Важные аспекты обучения модели:

- Собирать разнообразные наборы данных — изображения должны включать различные ракурсы, условия освещения и типы материалов

- Проводить регулярную переразметку — по мере накопления опыта уточнять границы между классами дефектов

- Использовать аугментацию данных — искусственное расширение набора через трансформации изображений

- Валидировать модель на независимом тестовом наборе — это гарантирует, что система работает не только на примерах из обучающей выборки

Влияние на промышленность и экономику

Внедрение систем на основе машинного обучения в контроль качества сварки приносит осязаемые результаты. Во-первых, значительно снижается брак благодаря обнаружению дефектов на ранних стадиях. Во-вторых, уменьшается необходимость в повторной переработке изделий, что снижает расходы на материалы и энергию. В-третьих, повышается конкурентоспособность благодаря гарантированно высокому качеству.

Для крупных производств внедрение автоматического контроля окупается в течение одного-двух лет за счет снижения затрат на переделку и отходы. Кроме того, компании получают конкурентное преимущество, так как могут гарантировать более высокий уровень качества своей продукции. Особенно это важно для автомобильной промышленности, где требования к сварке чрезвычайно жесткие и регулярно проверяются.

Текущее состояние и недостатки существующих решений

Несмотря на впечатляющие результаты, системы машинного обучения всё ещё имеют ограничения. Разрешающая способность некоторых методов (особенно ультразвуковых) ограничена физическими параметрами — длиной волны сигнала. Это значит, что очень близко расположенные дефекты могут быть недостаточно разрешены и объединены в одну индикацию.

Особенности самого объекта контроля — материал, толщина, геометрия — существенно влияют на точность результатов. Различные сплавы, покрытия и состояния поверхности требуют переобучения модели. Кроме того, начальная подготовка датасета и разметка требуют значительных временных и человеческих ресурсов, что может быть затратной операцией для малых предприятий.

Одно из решений этой проблемы — использование предварительно обученных моделей, которые разработчики делают доступными. Они могут быть адаптированы под конкретные условия производства с меньшим объемом новых данных. Однако это требует специалистов, понимающих как машинное обучение, так и процессы сварки.

Перспективы развития технологии

Будущее контроля качества сварки, вероятно, будет связано с мультиспектральными системами, сочетающими видимый свет, инфракрасное излучение и другие длины волн. Это позволит обнаруживать дефекты, невидимые в обычном диапазоне спектра. Развиваются также облачные решения, позволяющие обучать модели на данных со всех заводов компании одновременно, постоянно улучшая общую точность.

Еще одно направление — использование объяснимого ИИ (explainable AI), который не просто дает ответ, но и показывает, на каких особенностях изображения он основал свое решение. Это повышает доверие операторов и помогает выявлять потенциальные ошибки системы. Также ведутся работы по снижению требований к объему обучающих данных благодаря трансферному обучению и синтетическим данным.

С учетом быстрого развития аппаратного обеспечения (более мощные ускорители GPU, специализированные чипы для ИИ) стоимость внедрения таких систем продолжит снижаться, делая технологию доступной для средних и малых предприятий. Системы станут более компактными, портативными и легче интегрируемыми в существующие производственные процессы.

Что остается за кадром в разговоре о качестве

Машинное обучение — мощный инструмент, но не панацея. Система может распознавать видимые дефекты, но не в состоянии оценить структурные характеристики металла после сварки, такие как изменение микроструктуры или образование хрупких фаз. Для этого нужны дополнительные анализы — металлография, проверка механических свойств.

Кроме того, человеческий фактор остается важным: мастера сварки должны понимать рекомендации системы и уметь быстро реагировать на сигналы о дефектах. Переход на автоматический контроль требует пересмотра организационной структуры производства и переподготовки кадров. Инвестиции в технологию имеют смысл только в контексте комплексного совершенствования всей производственной системы, а не как изолированное решение.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.