Гибридная AM-обработка: станки которые печатают и фрезеруют

-

Современное производство постепенно отказывается от разделения процессов. Вместо того чтобы печатать деталь на одном оборудовании, а потом возить её на фрезерный станок, появились гибридные машины, которые делают всё в одной установке. Это экономит время, деньги и самое главное — сохраняет точность.

Гибридная аддитивно-субтрактивная обработка решает проблему, с которой сталкиваются все, кто работает с 3D-печатью: выращенная деталь никогда не имеет идеальную поверхность. Она шершавая, с неровностями, часто с излишками материала. Здесь на помощь приходит фрезеровка, которая доводит изделие до ума. Но если всё делать на одном станке, результат становится значительно лучше.

Что такое гибридная обработка и как она работает

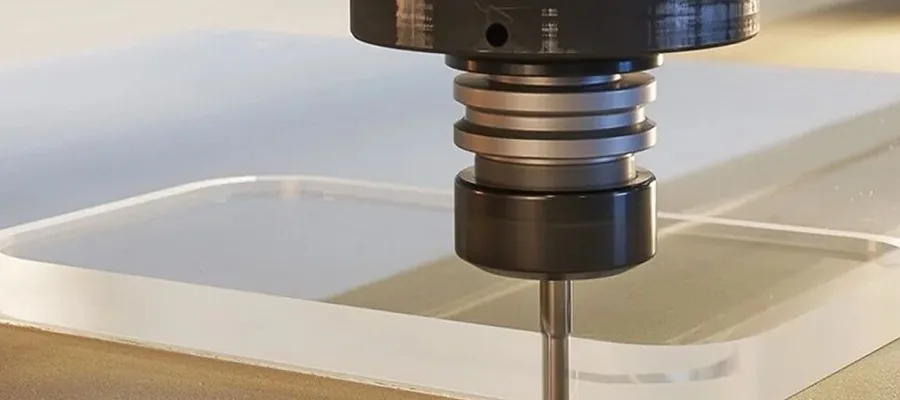

Гибридная аддитивно-субтрактивная обработка — это технология, в которой на одном станке с ЧПУ объединены две противоположные системы. Аддитивная часть наращивает материал слой за слоем, субтрактивная — удаляет лишнее фрезерованием или токарной обработкой. Станок переходит от одного процесса к другому как из одного инструмента в другой.

Внутри такого станка обычно находится лазерная головка для наплавления металлического порошка и одновременно установлена фрезерная опция. Чаще всего применяется метод DED (directed energy deposition) — направленное осаждение материала с помощью лазера. Защитный газ предотвращает окисление металла во время плавления. Затвердев, слой подвергается фрезеровке прямо на месте, не требуя перестановки детали. Это критически важно для точности.

Основные компоненты гибридного станка:

- Лазерная головка с коаксиальным соплом для подачи порошка и защитного газа

- 5-осевая фрезерная система с различными инструментами

- Система ЧПУ (управления) с контроллером типа Sinumerik 840D

- Программное обеспечение CAD/CAM для проектирования и автоматизации

- Рабочая зона для позиционирования детали

Весь процесс управляется программно. На основе 3D-модели система автоматически генерирует управляющие команды, координируя послойное наплавление и последующую обработку. Человеческий фактор сводится к минимуму.

Как это решает реальные проблемы производства

Традиционное производство разделено на этапы: сначала создают деталь (печать, литьё, ковка), потом её обрабатывают. Между этапами деталь движется по цехам, её переставляют, переориентируют, проверяют. Каждый переход — это потеря точности, риск деформации, потеря времени.

Гибридные станки устраняют эту проблему. Вся работа выполняется без снятия детали, на одной установке и в одном цикле. Это даёт несколько ощутимых преимуществ. Во-первых, высокая точность: функциональные поверхности обрабатываются сразу после наплавления, без перемещения. Во-вторых, сокращение сроков: нет времени на транспортировку и переналадку. В-третьих, сохранение геометрии: не возникает термических напряжений, коробления, изменения структуры металла.

Особенно ценна технология при ремонте дорогостоящих деталей. Например, если повреждена лопатка турбины или сложная авиадеталь, гибридный станок может нарастить нужный объём материала прямо на месте дефекта, а затем отфрезеровать его так, чтобы восстановить первоначальную геометрию. Перемещение не требуется.

Где гибридная обработка особенно эффективна:

- Авиакосмическая промышленность (лопатки, корпуса, крепёжные узлы)

- Восстановление и ремонт износившихся деталей

- Производство деталей со сложной внутренней геометрией (каналы, полости)

- Изготовление многоматериальных конструкций (склейка разных металлов)

- Высокоточные функциональные детали из жаропрочных сплавов

- Прототипирование и малосерийное производство

Технология в деталях: какие методы используются

Гибридная обработка объединяет несколько технологических подходов. Для аддитивной части чаще всего применяется лазерная наплавка, реже — электронно-лучевая плавка или селективное лазерное спекание. Каждый метод имеет свои особенности в скорости, качестве слоя и типе материалов.

Наиболее распространённый метод — DED (directed energy deposition). Мощный волоконный лазер плавит металлический порошок на поверхности заготовки. Порошок подаётся через то же сопло, что и защитный газ (обычно аргон или азот). Лазерная головка перемещается по контролируемой траектории, создавая слой за слоем нужную форму. Каждый слой затвердевает по мере остывания. Этот процесс позволяет добавлять материал очень селективно, почти без отходов.

Для субтрактивной части используются стандартные методы механической обработки. Чаще всего фрезерование (3-5 осевое, в зависимости от конфигурации станка), но также возможны токарная обработка, шлифование и даже электроэрозионная обработка (EDM) на некоторых системах.

Аддитивный метод Особенность Материалы Скорость наращивания Лазерная наплавка (DED) Высокая точность, низкая пористость Стали, сплавы, титан Средняя Электронно-лучевая плавка Минимальное окисление, глубокий провар Жаропрочные сплавы Высокая Селективное лазерное спекание Сложные формы, готовые к использованию Порошковые сплавы Низкая После наплавления включается субтрактивная часть. Аддитивный материал всегда наносится с небольшим запасом — это нормально. Его поверхность шероховатая, не соответствует техническим чертежам. Фрезерование выравнивает поверхность, корректирует размеры, возвращает детали первоначальную геометрию с высокой точностью. Всё происходит без снятия детали и смены позиции.

Ключевые технологические моменты:

- Защитный газ предотвращает окисление расплавленного металла

- Процесс полностью автоматизирован через ЧПУ и нет ручного вмешательства

- Координация аддитивных и субтрактивных операций осуществляется по единой программе

- Софт автоматически генерирует траектории лазера и фрезерного инструмента на основе 3D-модели

- Переход между процессами занимает секунды (просто смена инструмента)

Особые варианты: ультразвуковая печать и другие подходы

Лазерная наплавка — это не единственный способ. Существуют альтернативные технологии гибридной обработки, каждая со своими достоинствами. Одна из самых интересных — ультразвуковое аддитивное производство (UAM). Здесь металл наносится без плавления, при комнатной температуре. Специальная ультразвуковая печатающая головка интегрирована прямо в 3-осевой фрезерный станок с ЧПУ.

Ультразвуковой метод имеет уникальное преимущество: нет высокотемпературного воздействия на деталь и основу. Это означает, что не возникает термических напряжений, коробления, не меняется структура металла. Метод идеален для тонкостенных деталей, чувствительных к нагреву. С его помощью можно наносить даже тугоплавкие материалы, которые сложно обрабатывать традиционной лазерной наплавкой. Процесс работает просто: ультразвуковая волна создаёт деформацию, которая позволяет металлу прилипнуть к поверхности без плавления.

Ещё один подход — гибридные технологии с волновым деформационным упрочнением (ВДУ). Здесь после аддитивного и субтрактивного этапов применяется специальная волновая обработка, которая упрочняет поверхность. Волна деформации проходит через материал, создавая микроструктурные изменения, которые повышают прочность и износостойкость. Это третий дополнительный процесс, который интегрирован на одном оборудовании.

Сравнение методов нанесения материала:

- Лазерная наплавка (DED) — высокая скорость, точность, требует защиты от окисления, возможны термические напряжения

- Ультразвуковое нанесение (UAM) — комнатная температура, без термических эффектов, идеально для деликатных материалов, медленнее чем лазер

- Электронно-лучевая плавка — глубокий провар, высокое качество, требует вакуума или инертной атмосферы

- Селективное лазерное спекание — подходит для сложных форм, требует поддерживающих структур

Как это работает на практике: процесс от начала до конца

Весь цикл начинается с подготовки данных. Инженер создаёт 3D-модель детали в CAD-системе, указывая области, которые нужно нарастить, и области финишной обработки. Эта модель загружается в специальное программное обеспечение — обычно это CAM-система типа NX от Siemens, которая интегрирована с контроллером станка.

Программа автоматически генерирует управляющие команды для лазера и фрезеровки. Вычисляются траектории лазерной головки для наплавления каждого слоя (толщина слоя обычно 1-3 мм), координируются оси ЧПУ, задаются параметры лазера (мощность, скорость, подача порошка). Затем определяются операции фрезерования с учётом глубины реза, скорости подачи и типа инструмента. Всё это работает в едином цикле без остановок.

Деталь устанавливается на рабочий стол станка. Начинается аддитивный процесс: лазер включается, порошок подаётся, слой за слоем наращивается материал. Температура в зоне плавления достигает тысяч градусов, но основная деталь нагревается минимально благодаря локальности воздействия. По мере наращивания может включаться фрезерование для уточнения геометрии текущего слоя.

После завершения наплавления включается полная субтрактивная обработка. Фрезерные инструменты выравнивают поверхность, корректируют размеры, создают нужную шероховатость. Все параметры уже заложены в программе. Оператор станка просто наблюдает процесс или может выполнять другие задачи. По завершении деталь автоматически измеряется системой качества (если установлена), и результаты фиксируются в отчёте.

Этапы полного цикла гибридной обработки:

- Сканирование дефекта или создание 3D-модели требуемой детали

- Загрузка модели в CAD/CAM-систему и разработка программы

- Установка заготовки на рабочий стол станка

- Инициирование программы в контроллере станка

- Послойное наплавление материала лазером с возможными промежуточными проходами фрезерования

- Полная субтрактивная обработка после завершения наплавления

- Контроль качества и сбор данных в единую базу

За пределами привычного: что изменится в близком будущем

Гибридная аддитивно-субтрактивная обработка сегодня уже реальная технология, но она продолжает развиваться. Главные направления улучшений касаются автоматизации, интеграции систем контроля качества и расширения спектра материалов. Программное обеспечение становится всё более интеллектуальным: алгоритмы машинного обучения начинают анализировать процесс в реальном времени и автоматически корректировать параметры лазера и фрезеровки.

Ещё один важный тренд — расширение возможностей многоматериальной обработки. Если раньше гибридные станки работали преимущественно с одним материалом за цикл, то теперь появляются системы, которые наращивают разные сплавы слоями или даже смешивают материалы прямо в зоне плавления. Это открывает новые возможности для деталей с градиентными свойствами, которые по-разному ведут себя в разных зонах.

Процесс становится более цифровым и экологичным. Отходы материала минимальны благодаря точному аддитивному нанесению. Энергопотребление оптимизируется через умные алгоритмы. Прозрачность отчётности — каждая деталь может быть отслежена на всех этапах, с фиксацией всех параметров. Это критично для авиакосмической отрасли и медицины, где требуется полный трейсинг производства.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.