От Excel к системе планирования: опыт автоматизации производства

-

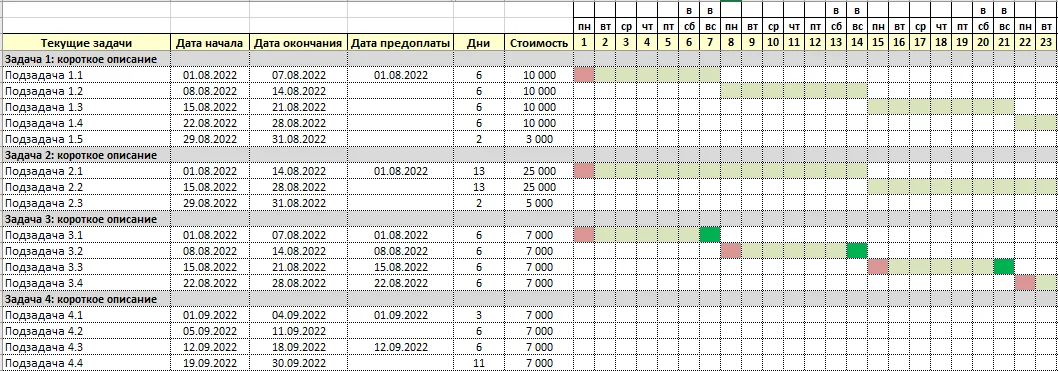

Долгие годы мы планировали производство в Excel, пока не понял, что это больше не работает. Каждый месяц один и тот же ритуал: копируем таблицы, вводим данные вручную, ловим ошибки в расчетах, потом переделываем всё заново. Пришло время разобраться, как это дело организовать по-человечески.

Хочу поделиться тем, через что прошёл, когда переходили на нормальную систему планирования. Не буду рассказывать про ИТ-магию, расскажу про реальные проблемы и реальные результаты.

Почему Excel перестаёт работать

На первый взгляд Excel выглядит удобно. Гибкость — основное его преимущество. Нужна новая колонка? Добавил. Нужна формула? Написал. Нужны разные сценарии расчётов? Пожалуйста, несколько листов в одном файле. Но когда объёмы растут и появляется давление на скорость, начинаются проблемы.

Представьте: вы кидаете ежедневный план цеху в 8 утра. А потом поступает срочный заказ, или не привезли комплектующие, или сломался станок. Нужно переделать весь план. В Excel это требует времени, внимания и работает только если вы или ещё кто-то в отделе помните всю логику расчётов. Копируешь-вставляешь между файлами — и готова ошибка. Потом её ловишь в производстве, когда уже поздно.

Ещё одна беда: когда данные в Excel, они существуют в вакууме. Финансисты работают со своим файлом, закупочники со своим, цеховые мастера держат план на распечатке на холодильнике. Никто не знает, какие изменения произошли в смежных процессах. Руководство видит картину с задержкой.

Проблема Как это выглядит Трудозатраты Планирование месячного плана занимает день-два Ошибки Неправильно скопированные формулы, несовпадение данных между файлами Скорость реакции Изменение плана требует пересчёта всех зависимостей вручную Видимость Никто не знает актуальный статус плана в реальном времени Сценарии Сложно просчитать несколько вариантов развития Когда я понял, что нужна система

Точка невозврата пришла, когда мы стали терять заказы из-за сбоев в планировании. Один раз клиент попросил срочно сдвинуть дату, мы половину дня пересчитывали план в Excel. Второй раз не привезли материал, но никто во времени не уведомил остальные подразделения — цех простоял. Третий раз обнаружили, что запас по качеству товара завышен, потому что планы составляли с запросом в 20% запаса, а контролировать было нечего.

Мой руководитель сказал просто: нужна автоматизация. Не «может быть», а нужна. Начали изучать варианты — ERP-системы, специализированные решения для планирования, CPM/IBP-платформы. Всё это выглядело дорого и сложно. Но потом считали, сколько часов каждый месяц люди тратят на ручные расчёты, сколько ошибок нужно исправлять, сколько упущенных возможностей — и картина изменилась.

Оказалось, что система планирования — это не роскошь, а необходимость, когда компания хочет не просто пережить месяц, но расти.

Как выглядел переход

Мы начали с малого — автоматизировали планирование в одном цехе. Не стали внедрять всю ERP сразу, выбрали решение, которое специализируется именно на оптимальном планировании производства. Такая система учитывает коэффициенты отбора, режимы работы установок, рецептуры компонентов — всё то, что мы раньше считали вручную или держали в голове.

Первые две недели был хаос. Людей нужно было учить, приходилось выгружать данные из старых файлов, проверять, что система считает правильно. Кому-то не нравилось, что «раньше было проще». Но буквально через месяц все поняли: скорость планирования возросла в три раза, ошибок практически нет, а главное — можно за минуты просчитать несколько сценариев и выбрать оптимальный.

Вот что изменилось сразу:

- Скорость расчётов с часов упала на минуты. То, что раньше считали до обеда, теперь система выдаёт за несколько секунд.

- Трудоёмкость упала на 40–50%. Люди, которые раньше занимались рутинными расчётами, теперь делают анализ и поиск оптимизаций.

- Точность выполнения плана возросла. Потому что сам план стал адекватнее — в нём учитываются реальные ограничения.

- Вариативность — мы теперь можем быстро ответить на вопрос «а что, если добавить новый продукт?» или «как будет выглядеть план, если производительность упадёт на 15%?»

Главный эффект: единое информационное пространство

Сейчас, когда я вношу изменение в план, это мгновенно видят все заинтересованные подразделения. Финансисты видят, как это повлияет на себестоимость. Закупочники видят, какие материалы нужны и когда. Цех видит График на день с правильной приоритизацией. Руководство видит полную картину: загрузку мощностей, сроки выполнения, маржинальность.

Все работают с одними и теми же данными. Это звучит просто, но это революция. Потому что раньше, если я менял что-то в плане, это часто никто не узнавал вовремя, и получался хаос.

Ещё один момент — администрирование процесса. В системе каждый этап согласования привязан к срокам. Видно, когда началось согласование, когда оно завершилось, кто и что сделал. Нет больше служебных записок и хождения по кабинетам.

Операционные улучшения после внедрения:

- Сокращение времени на планирование на 30–50%

- Уменьшение ошибок в расчётах благодаря минимизации ручного ввода

- Повышение точности выполнения плана

- Прозрачность всех производственных процессов

- Возможность оперативного контроля в реальном времени

- Улучшение координации между отделами

Какие результаты по деньгам

Когда планируешь внедрение такой системы, всегда встаёт вопрос ROI. Может ли это окупиться?

У нас окупилась. За счёт снижения запаса по качеству продукции маржинальность возросла. Раньше мы подстраховывались и требовали больший запас компонентов, чем нужно. Система оптимизирует компаундирование товара, и мы получили реальное снижение себестоимости без потери качества.

Снижение незавершённого производства тоже даёт деньги. Когда план реалистичный, не то что в Excel, мы не тянем незавершёнку, не занимаем складские площади, не берём деньги в оборот просто так.

Оптимизация использования ресурсов означает, что мощности загружены эффективнее. Сокращение производственного цикла даёт возможность взять больше заказов за тот же период.

Экономический эффект проявляется так:

- Снижение затрат на планирование и переделки

- Оптимизация себестоимости через лучшее планирование

- Возможность оценить влияние любых изменений на прибыль (например, что будет, если производство вырастет на 20%)

- Возможность быстро реагировать на изменения рынка

- Лучший контроль над KPI

Что не все говорят про такой переход

Есть вещи, которые я узнал уже после внедрения, когда работаем с системой каждый день.

Первое: система требует чистых данных. Если в Excel у вас хаос, то система просто организует этот хаос. Перед внедрением нужно разобраться с классификацией товаров, с нормами расхода, с технологией каждого продукта. Это скучная работа, но критичная.

Второе: люди привыкают медленнее, чем думают планировщики. Мастер, который 15 лет работал по-старому, не будет доверять решению системы автоматически. Нужно время, нужны обучение, нужны примеры, на которых видно, что система работает лучше.

Третье: даже с хорошей системой нужны люди, которые её понимают. Это не кнопка, которую нажимаешь и получаешь план. Это инструмент, который требует опыта в использовании. Причём опыт нарастает месяцами.

Четвёртое: модели могут работать не так, как вы ожидаете, если правила бизнеса сложные. У нас, например, есть несколько режимов работы одной установки, и каждый режим имеет разные параметры эффективности. Это пришлось долго настраивать.

Что помогло нам избежать больших ошибок:

- Начали с одного цеха, а не со всего производства

- Ввели гибридный период, когда параллельно работали Excel и система

- Настроили несколько типовых сценариев, которые люди часто используют

- Пригласили консультанта на месяц, чтобы он настроил алгоритмы под нашу специфику

- Создали небольшую команду power users, которые помогают остальным

О цифровом двойнике и сценарном анализе

Одна из самых крутых штук в современных системах планирования — это то, что они создают цифровой двойник ваших производственных процессов. В нём закодированы все станки, все рецепты, все ограничения, все технология.

Это позволяет менять что угодно в модели и сразу видеть результат. Хочешь понять, что будет, если добавить новый станок? Добавил в модель — и система показала, как это повлияет на пропускную способность и на сроки. Хочешь понять влияние роста брака с 2% до 5%? Изменил параметр — и видишь результат.

Для стратегического планирования это бесценно. Руководство теперь может принимать решения не на основе наблюдений и интуиции, а на основе расчётов. “Увеличить производство на 20%” — звучит просто, но нужно знать, как это повлияет на загрузку мощностей, на себестоимость, на необходимые инвестиции. Система даёт ответ за минуты.

Про масштабирование и дальнейшие перспективы

Мы пока не пошли дальше оптимального планирования. Но в системе, на которой мы работаем, есть слой, который я бы назвал аналитическим. Когда все данные собраны, можно анализировать: что произошло, почему, какие тренды.

Теоретически дальше идёт полная автоматизация на основе ИИ. Когда система не просто предлагает оптимальный план, но и сама его исполняет — отправляет команды на автоматизированное оборудование, управляет приоритетами в очереди на производство, поднимает флаг, если что-то идёт не так. Это будущее, но оно уже близко.

Пока мы до этого не дошли. Сейчас система предлагает, а люди решают. И это правильный баланс.

Над чем я бы подумал ещё раз

Если бы я ещё раз выбирал, на что обратил бы внимание: не выбирай систему по количеству функций. Лучше выбирать по тому, насколько хорошо она решает именно твои проблемы. У нас была соблазн купить полноценную ERP, но мы выбрали специализированное решение для планирования, и это стало правильным ходом.

Второй момент: считай не только стоимость лицензии, но и стоимость внедрения и обучения. Это часто забывают, а потом начинаются неприятные сюрпризы. У нас лицензия стоила одно, а консультанты, настройка и обучение стоили примерно столько же.

Третье: не борись с Excel полностью. Даже сейчас у нас есть специалист, который иногда в Excel проверяет расчёты системы. Это не зло, это подстраховка. Система должна быть основной, но Excel может оставаться вспомогательным инструментом для анализа.

Здравствуйте! Похоже, вас заинтересовал этот пост, но у вас ещё нет аккаунта.

Надоело каждый раз пролистывать одни и те же посты? Зарегистрировав аккаунт, вы всегда будете возвращаться на ту же страницу, где были раньше, и сможете выбирать, получать ли уведомления о новых ответах (по электронной почте или в виде push-уведомлений). Вы также сможете сохранять закладки и ставить лайки постам, чтобы выразить свою благодарность другим участникам сообщества.

С вашими комментариями этот пост мог бы стать ещё лучше 💗

Зарегистрироваться Войти© 2022 - 2026 InvestSteel, Inc. Все права защищены.