Как наводить порядок в хаотичном производстве без помощи дорогих консультантов

-

Производство — сложный процесс, особенно если на площадке царит хаос. В статье расскажу, как навести порядок своими силами, без привлечения дорогих консультантов.

Вы узнаете практичные методы, которые помогут оптимизировать работу, разграничить обязанности и сократить потери. Это реально и полезно для эффективности и экономии.

Понимание причин хаоса в производстве

Первый шаг к наведению порядка — понять, почему на производстве возникает хаос. Как правило, это связано с отсутствием чёткой структуры и регламента работы. Например, если на площадке нет распределения зон ответственности, операторы постоянно переключаются между задачами, теряют время и допускают ошибки. В итоге страдает производительность и качество.

Одним из распространённых сценариев хаотичного производства являются случаи, когда цепочка операций не выстроена логично, детали и материалы двигаются беспорядочно, а персонал перегружен однообразной работой без возможности чередовать задачи. Чтобы исправить ситуацию, нужно начать с анализа текущих процессов и подготовки плана по их упорядочиванию.

Основные шаги для снятия хаоса:

- Анализ текущих операций и выявление узких мест

- Чёткое распределение зон ответственности и функций среди сотрудников

- Оптимизация маршрутов перемещения материалов и изделий

Проблема Последствие Решение Нет зон ответственности Смешение обязанностей Введение секций и закрепление функций Беспорядочное движение товара Потеря времени и пересорт Картирание потоков, оптимизация маршрутов Однообразие задач Усталость и ошибки Чередование операций по сменам Понимание структуры работы — ключ к упорядочиванию процессов.

Простые методы организации производства без консультантов

Чтобы улучшить организацию без больших вложений, стоит обратить внимание на проверенные инструменты и подходы. Одним из них является система 5С, которая включает пять принципов: сортировка, самоорганизация, уборка, стандартизация и соблюдение дисциплины. Эти методы создают основу порядка и дисциплины на рабочем месте.

Внедрение 5С не требует помощи дорогих экспертов: достаточно обучить персонал и совместно установить правила. Например, сортировка позволит избавиться от лишнего инвентаря, а стандартизация обеспечит единый порядок размещения инструментов, что уменьшит время поиска. На практике это уже приводит к заметному сокращению простоев и повышению мотивации работников.

Кроме того, полезно применять визуальный контроль: маркировка зон, таблички, карты процессов и другие элементы помогают быстро ориентироваться и дисциплинируют коллектив.

Ключевые действия для внедрения 5С:

- Провести совместный аудит рабочих мест и определить что убрать

- Организовать хранение инструментов и материалов по принципу удобства и доступности

- Разработать и закрепить стандарты организации и поддержания порядка

Элемент 5С Описание Польза Сортировка Удаление ненужного из рабочих зон Освобождение пространства, снижение хаоса Самоорганизация Чёткое размещение предметов в зоне Быстрый доступ, снижение времени поиска Уборка Регулярная чистка и поддержание порядка Улучшение безопасности, повышение культуры работы Простые методы приводят к значительным изменениям без больших затрат.

Оптимизация процессов и роли сотрудников

Помимо организации пространства важно структурировать сами операции и роли персонала. Ключ — разделение функций и создание сквозных потоков работы. Например, если операторы отвечают за конкретные секции и задачи, снижается хаотичность и повышается ответственность.

Чередование операций для одного рабочего помогает снизить усталость и повысить концентрацию внимания. Например, смена типов работы в течение дня или использование переменного темпа. Такой подход подтверждается опытом крупных промышленных предприятий и методами бережливого производства.

Для структурирования процессов полезно применять графическое моделирование — простые схемы, показывающие движение материалов и потоки операций. Это помогает выявлять узкие места и налаживать эффективное взаимодействие между подразделениями.

Комментарий по оптимизации задач:

- Назначьте конкретные зоны и задания для каждого оператора

- Используйте переменный темп работы для снижения утомляемости

- Создайте карту потоков материалов и работы с визуальными отметками

Проблемы в процессах Практические решения Ожидаемый эффект Перекрытие функций Чёткость зон ответственности Снижение конфликтов и простоев Монотонность задач Чередование операций Рост продуктивности и снижение ошибок Непрозрачность потоков Визуальное моделирование процессов Упрощение контроля, выявление проблем Чёткое распределение ролей и прозрачные процессы повышают стабильность производства.

Технологические решения и экономия ресурсов

Наведение порядка на производстве не всегда требует дорогостоящих IT-систем и консультантов. На старте подойдут простые технические приёмы и инструменты автоматизации, доступные большинству предприятий.

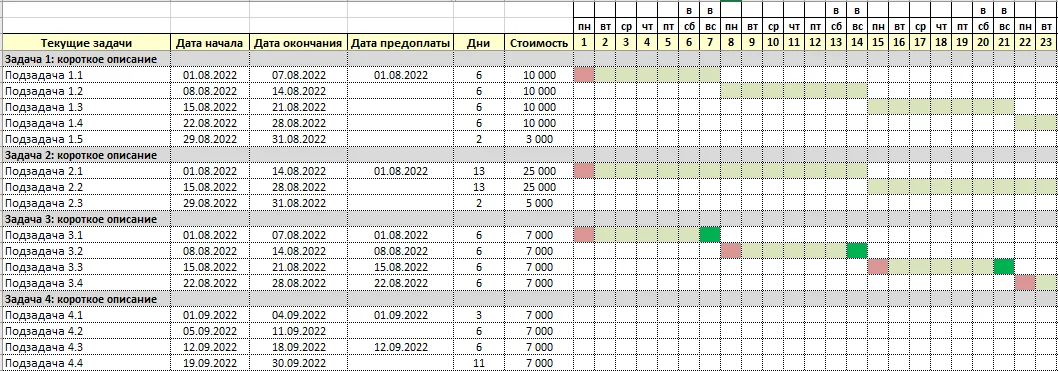

Например, внедрение визуальных систем сигнализации и планирование с помощью электронных таблиц позволяют контролировать запасы и работу без больших затрат. Частично автоматизированное оборудование с программируемыми функциями может повысить производительность в 4–5 раз без существенной перестройки производства.

Также стоит обратить внимание на методы бережливого производства (Lean), где основной акцент — выявление и устранение потерь. Вместо масштабных реформ возможна постепенная реализация улучшений на отдельных этапах, благодаря чему решение кажется менее затратным и более контролируемым.

Основные варианты экономии и упрощения:

- Визуальный контроль и маркировка для ускорения оперативного управления

- Использование простых автоматизированных инструментов для повторяющихся операций

- Постоянный мониторинг и анализ производственных потерь

Метод Описание Результат Визуальный контроль Маркировка, таблички, карты потоков Быстрая ориентация и контроль Частичная автоматизация Использование ЧПУ-станков и автоопераций Повышение производительности, снижение ошибок Бережливое производство Устранение потерь и упрощение процессов Снижение затрат и повышение качества Экономия ресурсов начинается с простых шагов и постепенного внедрения технологий.

Итоги и что осталось за кадром

В наведении порядка на производстве важна не только техническая составляющая, но и человеческий фактор — мотивация, обучение и вовлечённость персонала. Без этого даже самые продуманные схемы рискуют остаться лишь на бумаге.

Также стоит помнить, что каждая производственная площадка уникальна. Подходы нужно адаптировать под конкретные условия, исходя из масштабов, типов операций и состава сотрудников. В будущем может понадобиться более глубокий анализ и использование сложных методик управления, но для начала хватит простых и эффективных приёмов.

Наведение порядка — это не одноразовая акция, а постоянный процесс совершенствования.

Здравствуйте! Похоже, вас заинтересовал этот пост, но у вас ещё нет аккаунта.

Надоело каждый раз пролистывать одни и те же посты? Зарегистрировав аккаунт, вы всегда будете возвращаться на ту же страницу, где были раньше, и сможете выбирать, получать ли уведомления о новых ответах (по электронной почте или в виде push-уведомлений). Вы также сможете сохранять закладки и ставить лайки постам, чтобы выразить свою благодарность другим участникам сообщества.

С вашими комментариями этот пост мог бы стать ещё лучше 💗

Зарегистрироваться Войти© 2022 - 2026 InvestSteel, Inc. Все права защищены.