Допуск на толщину после фрезеровки: правила и практические советы

-

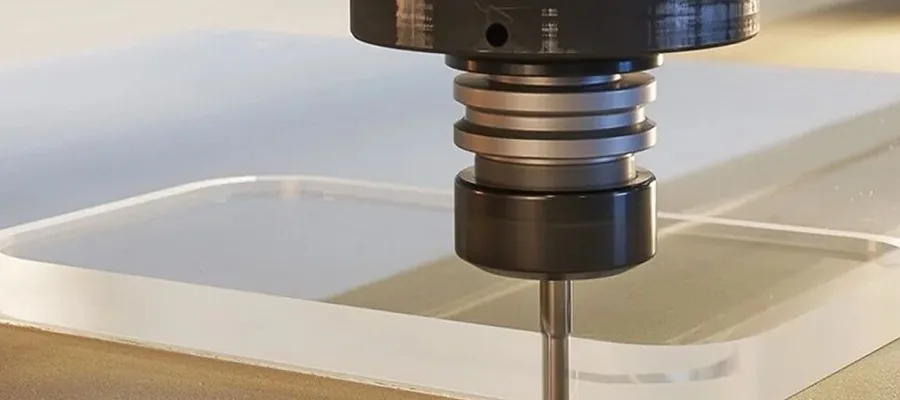

В производстве деталей с помощью фрезеровки важно понимать, какой допуск на толщину после обработки следует соблюдать. Это поможет обеспечить точность размеров и качество поверхности, а также избежать перерасхода материала и ошибок в сборке.

В этой статье расскажу, что такое допуск на толщину после фрезеровки, почему он важен, как правильно его рассчитывать и на что обратить внимание при контроле.

Что такое допуск на толщину после фрезеровки и зачем он нужен

Допуск — это максимально допустимая разница между рассчитанным или номинальным размером детали и фактическим размером после обработки. В случае фрезеровки по толщине он показывает, каким отклонениям может подвергаться толщина обработанной поверхности без потери функциональности детали.

Например, если деталь должна иметь толщину 10 мм, то при допуске ±0,05 мм ее фактическая толщина может быть от 9,95 до 10,05 мм. Это важно, потому что в процессе фрезеровки материал снимается, и всегда есть вероятность отклонений из-за износа инструмента, вибраций станка или особенностей заготовки.

Основные моменты:

- Допуск обеспечивает взаимозаменяемость деталей.

- Помогает избежать перекоса и неправильного сопряжения.

- Обеспечивает стабильное качество изделий.

Роль припуска и его связь с допуском после фрезеровки

Перед фрезеровкой на деталь оставляют припуск — слой материала, который потом снимается. Припуск нужен для компенсации неровностей заготовки, тепловых деформаций и других технологических факторов.

Из разных источников известно, что припуск определяется с высокой точностью, вплоть до микрометров, и после черновой обработки он уменьшается для чистового реза. Например, при мелкосерийном производстве припуск на чистовое фрезерование для детали толщиной 7 мм может составлять около 1,1 мм[1].

Ключевые особенности припуска:

- Он всегда больше потенциальной минимальной толщины стружки.

- Дает гарантии для будущей точности обработки.

- Влияет на итоговый допуск размера детали.

Вид обработки Припуск (мм) Особенности Черновое фрезерование 1,5–2,0 Удаляет основной объем материала Чистовое фрезерование ~1,0 и меньше Обеспечивает точный размер и гладкость Обработка с ЧПУ Может быть точнее Зависит от точности станка и инструмента Как правильно выбрать допуск на толщину после фрезеровки

Выбор допуска зависит от назначения детали, материала и точности оборудования. Если допуск слишком жесткий, это удорожает производство и увеличивает время обработки. Если слишком свободный — может привести к браку или необходимости доработок.

Для ориентира:

- Допуск для черновой обработки обычно больше — около 0,1–0,2 мм.

- При чистовой обработке допуск снижается до 0,01–0,05 мм.

- Высокоточные изделия требуют допусков до нескольких микрометров.

Также важно учитывать характеристики инструмента и условия обработки: ширину фрезы, глубину резания, подачу на зуб, шероховатость поверхности[2][7].

Рекомендации:

- Учитывайте необходимую функциональность детали и ее место в сборке.

- Определяйте допуск исходя из возможностей станка и инструмента.

- Контролируйте толерантности по ГОСТ или внутренним стандартам.

Параметр Черновая обработка Чистовая обработка Высокоточная обработка Допуск (мм) 0,1–0,2 0,01–0,05 0,001–0,005 Шероховатость (Ra), мкм 50–100 5–10 < 5 Контроль толщины после фрезеровки: методы и нюансы

После завершения фрезерования важно провести замеры, чтобы убедиться, что допуск выдержан. Толщину измеряют с помощью специальных измерительных инструментов — микрометров, толщиномеров по выступам, 3D-сканеров.

При обработке, например, зубчатых колес, контроль толщины зуба происходит сразу после двух первых впадин, чтобы скорректировать размер и избежать отклонений[6]. Аналогично и для плоских деталей: регулярный замер предотвращает накопление ошибок.

Основные методы контроля:

- Инструментальные замеры микрометрами и толщиномерами.

- Контроль по CAD-модели с помощью 3D-сканирования.

- Визуальный осмотр и измерение шероховатости для оценки качества.

Метод контроля Преимущества Ограничения Микрометр Высокая точность Требует опыта и правильного позиционирования 3D-сканер Быстрый объемный контроль Дорогая аппаратура Визуальный осмотр Быстрый и простой Не дает точных данных Что осталось за кадром

Тема допусков и припусков после фрезерования объемна и включает много технических нюансов. В статье я не касался аспектов влияния температуры, износа инструмента и вибраций станка — это важные факторы, которые тоже влияют на итоговую толщину.

Также сложные геометрии изделий требуют дополнительного анализа допусков, часто с использованием компьютерного моделирования и статистического контроля качества. Это направление стоит изучить отдельно при работе с высокоточной обработкой.

© 2022 - 2026 InvestSteel, Inc. Все права защищены.