Фармацевтический реактор

-

Фармацевтический реактор — это ключевое оборудование на любом производстве, где происходит синтез, смешивание или химическая обработка лекарственных форм. От его конструкции, материала изготовления и типа зависит не только качество выпускаемой продукции, но и соответствие требованиям GMP, безопасности персонала и точность соблюдения технологических процессов.

В этой статье вы узнаете:

- Какие типы фармацевтических реакторов существуют

- Чем отличаются непрерывные и периодические установки

- Какие материалы используются при производстве реакторов

- Как выбрать объем, мощность и уровень автоматизации

- Какие требования предъявляются к оборудованию в фармацевтике

Этот материал будет полезен инженерам, технологам, руководителям предприятий и всем, кто занимается проектированием или модернизацией линии по производству лекарств.

Зачем нужен фармацевтический реактор?

Фармацевтический реактор — это герметичная емкость, в которой осуществляются химические и физико-химические процессы: растворение, смешивание, экстракция, кристаллизация, нейтрализация и другие. Он играет роль центрального элемента технологической линии, гдеготовится активное вещество или готовая лекарственная форма.

Важно, чтобы оборудование:

- Обеспечивало строгий контроль температуры и давления

- Было полностью герметичным и коррозионностойким

- Соответствовало стандартам чистоты и стерилизации

- Поддерживало высокую степень гомогенизации и перемешивания

- Имело возможность автоматизации и CIP-промывки (очистки на месте)

От правильного выбора и эксплуатации реактора зависит не только эффективность производства, но и безопасность конечной продукции.

Классификация фармацевтических реакторов

Существует несколько классификаций фармацевтических реакторов, основанных на их функциях и конструктивных особенностях:

По режиму работы:

- Реакторы периодического действия — загрузка/разгрузка проводится партиями.

- Реакторы непрерывного действия — подходят для масштабного производства.

По типу теплопередачи:

- С рубашкой охлаждения/нагрева

- С внутренними змеевиками

- С термостатированием

По способу перемешивания:

- Механическое перемешивание

- Пневматическое (воздушное)

- Магнитное

По уровню автоматизации:

- Ручное управление

- Полуавтоматические

- Полностью автоматизированные системы

Выбор зависит от объема производства, типа реакции и требований к стерильности.

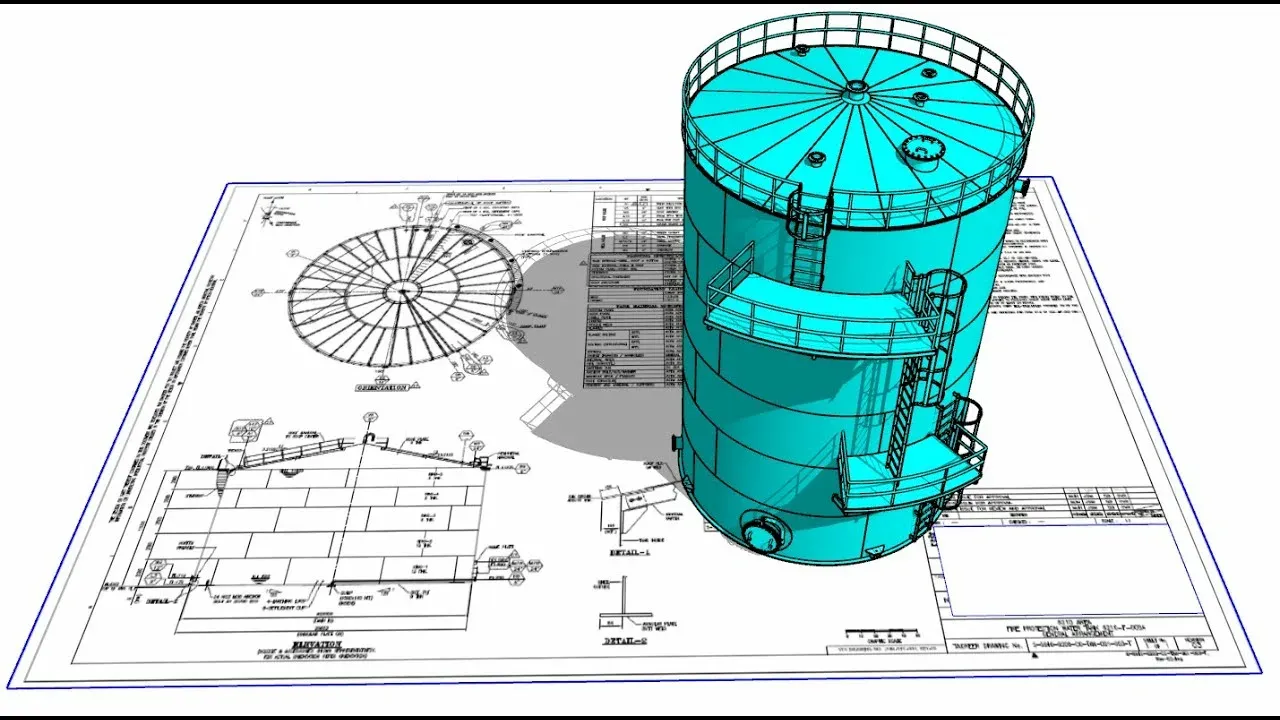

Основные компоненты фармацевтического реактора

Каждый реактор состоит из следующих частей:

- Корпус (емкость) — изготавливается из нержавеющей стали, стеклокерамики или титана.

- Система нагрева/охлаждения — может быть внешней (рубашка) или внутренней (змеевик).

- Мешалка или система перемешивания — обеспечивает равномерное распределение веществ.

- Система подачи и слива реагентов — с контролем дозирования и герметичностью.

- Температурный и давленческий контроль — датчики и регуляторы, часто интегрированы в систему управления.

- Система мойки CIP — позволяет очищать реактор без разборки.

- Устройства безопасности — клапаны сброса давления, датчики уровня, защита от перегрева

Эти компоненты делают фармацевтический реактор многофункциональным и безопасным даже при работе с агрессивными или высокотоксичными веществами.

Сравнение материалов корпуса реактора

Материал Преимущества Недостатки Нержавеющая сталь 316L Высокая коррозионная стойкость, совместимость с CIP/SIP Дороже других вариантов Стеклокерамика Не вступает в реакцию с химическими веществами Хрупкая, не подходит для высокого давления Титан Высокая прочность, легкий вес, биосовместимость Очень высокая стоимость Пластиковые сплавы (например, PTFE, PVDF) Устойчивы к кислотам и щелочам Ограничены по температуре и давлению - Правильно подобранный материал — залог долговечности и соответствия требованиям GMP.

Виды фармацевтических реакторов и их применение

1. Реакторы для синтеза

Используются при получении активных фармацевтических ингредиентов (API). Часто работают под давлением и с контролем рН.

2. Реакторы для смешивания

Применяются при создании суспензий, эмульсий и жидких форм. Часто оснащаются высокоскоростными мешалками.

3. Экстракционные реакторы

Позволяют выделить активные вещества из растительного сырья. Часто используются в производстве натуральных препаратов.

4. Кристаллизаторы

Специализированные реакторы, в которых происходит образование кристаллов из раствора.

5. Реакторы с подогревом/охлаждением

Обеспечивают строгий температурный контроль, что критично для большинства химических реакций.

Эти устройства применяются на разных этапах производства — от получения активного вещества до создания готовой формы.

Как работает фармацевтический реактор?

Процесс работы реактора можно разделить на несколько этапов:

- Подготовка: реактор очищается, проверяется герметичность и система контроля.

- Загрузка: через специальные патрубки или люки загружаются исходные вещества.

- Перемешивание и нагрев: запускается мешалка, регулируется температура и давление.

- Химическая реакция: процесс протекает под постоянным контролем датчиков.

- Выгрузка продукта: через нижний выпускной клапан или насос.

- Очистка: система CIP запускает автоматическую промывку.

Благодаря этим этапам реактор становится центральным узлом фармацевтического производства, где происходит преобразование веществ в лекарственные формы.

Особенности работы с API (Active Pharmaceutical Ingredients)

При использовании фармацевтического реактора для синтеза активных фармацевтических ингредиентов (API) необходимо учитывать:

- Строгий контроль температуры и времени реакции

- Точность дозирования компонентов

- Герметичность и защиту от испарений

- Стерилизация после каждой операции

- Совместимость материалов с агрессивными веществами

Эти параметры влияют на эффективность реакции, чистоту продукта и уровень безопасности персонала.

Как выбрать фармацевтический реактор?

Перед закупкой оборудования важно учесть несколько факторов:

- Объем реактора — от 50 литров до нескольких кубометров.

- Тип реакции — экзотермическая, эндотермическая, каталитическая и др.

- Уровень автоматизации — от простых механических до полностью интегрированных в ERP-системы.

- Материал контакта с продуктом — должен быть инертным и легко моющимся.

- Совместимость с CIP/SIP — важна для соблюдения GMP-стандартов.

- Давление и температурный диапазон — определяются типом реакции.

- Сертификация оборудования — CE, FDA, ASME BPE и другие стандарты.

Правильный выбор фармацевтического реактора — это инвестиция в качество, надежность и соответствие международным нормам.

Где применяются фармацевтические реакторы?

Этап производства Пример применения Синтез API Получение активных веществ Смешивание Создание суспензий и эмульсий Растворение Приготовление растворов для инъекций Кристаллизация Получение чистых кристаллических форм Стерилизация Подготовка стерильных сред и питательных растворов - Это оборудование используется на всех этапах фармацевтической технологии, от исследования до серийного выпуска.

Преимущества использования современных реакторов

- Точное управление процессом — благодаря цифровым интерфейсам и датчикам.

- Автоматизация — снижение человеческой ошибки и увеличение воспроизводимости результатов.

- Гигиенический дизайн — минимизация «мертвых зон» и возможность полной мойки.

- Снижение времени на производство — за счет улучшенной терморегуляции и перемешивания.

- Соответствие стандартам — GMP, ISO, FDA и другим нормам.

Эти преимущества делают современные фармацевтические реакторы незаменимыми в условиях жесткого контроля качества.

Распространенные ошибки при выборе и эксплуатации

- Выбор слишком маленького объема — ограничивает производственные мощности.

- Игнорирование требований CIP/SIP — повышает риск контаминации.

- Неправильный подбор материала — ведет к коррозии и изменению состава препарата.

- Отсутствие системы контроля — затрудняет повторяемость и документирование процесса.

- Недооценка требований к вентиляции и удалению паров — угроза здоровью сотрудников.

Чтобы избежать этих ошибок, рекомендуется консультироваться с инженерами и поставщиками оборудования, а также использовать проверенные проектные решения.

Советы по обслуживанию и эксплуатации реакторов

- Проводите регулярную диагностику и проверку герметичности

- Используйте сертифицированные средства для чистки и дезинфекции

- Проверяйте состояние мешалки, подшипников и уплотнений

- Следите за температурными и давленческими показателями

- Проводите плановое техническое обслуживание не реже одного раза в месяц

- Обучайте персонал работе с оборудованием и аварийным режимом

Эти меры помогут поддерживать оборудование в рабочем состоянии и избежать простоев.

Современные тенденции в проектировании фармацевтических реакторов

С развитием цифровых технологий и требований к производству лекарств, реакторы становятся все более продвинутыми:

- Интеграция с IT-сенсорами — удаленный контроль параметров

- Полная автоматизация процесса — от дозирования до очистки

- Модульные реакторы — удобны для быстрой замены и обслуживания

- Использование ИИ для анализа реакций — прогнозирование выхода и качества продукта

- Экологичность — снижение потребления воды и энергии при мойке и нагреве

Эти тенденции делают фармацевтические реакторы не просто оборудованием, а частью интеллектуального производства.

Фармацевтический реактор — это не просто емкость для смешивания, а сложное оборудование, от которого зависит качество и безопасность лекарственной продукции. Его выбор, эксплуатация и обслуживание должны происходить с учетом требований GMP, стандарта качества и типа производимого препарата.

Если вы планируете запуск новой линии, модернизацию старого оборудования или переход на цифровое производство, грамотный выбор фармацевтического реактора станет залогом успеха вашего предприятия. Инвестиции в качественное оборудование быстро себя оправдают, повысив эффективность, стабильность и безопасность производства.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.