@Карин Супер что получилось!

Новая технология, немного не стандартная))

Kirilljs

Сообщения

-

Ремонт гибочного пресса. Бамбировка -

Ремонт гибочного пресса. БамбировкаВот эту панельку протяни вправо, и там можно добавить фотки

-

Ремонт гибочного пресса. Бамбировка@Карин с телефона тоже можно добавить несколько фотографий, просто отступы после ссылок можно сделать:

Вот как на скришоте:

-

Ремонт гибочного пресса. Бамбировка@Карин Ты можешь прикреплять несколько фотографий в одно сообщение.

-

Ремонт гибочного пресса. Бамбировка@Карин Привет!

Вижу разобрался как прикреплять фото, на всякий случай прикреплю скрин там сверху при вводе сообщения есть иконка справа.

-

Стандарты ГОСТ, ТУ и СТО: разбираемся, как они влияют на качество топливаПокупая бензин или дизельное топливо, водители редко задумываются о том, по каким нормам оно произведено. Однако за аббревиатурами ГОСТ, ТУ и СТО скрываются важные технические различия, которые напрямую связаны с качеством и безопасностью продукта. Разберемся, чем отличаются эти стандарты и почему их стоит учитывать.

Что означают ГОСТ, ТУ и СТО?

Все топлива, реализуемые на территории России, обязаны соответствовать Техническому регламенту «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу…», утвержденному Правительством РФ. Но именно стандарты ГОСТ, ТУ или СТО определяют конкретные параметры производства, состава и хранения продукции.

- ГОСТ (Государственный стандарт) — это федеральные нормы, обязательные для всех производителей. Они регулируют ключевые характеристики топлива: октановое число, содержание примесей, испаряемость и другие показатели, влияющие на работу двигателя.

- ТУ (Технические условия) — документы, разрабатываемые предприятиями. Они применяются, если:

— на продукт пока нет утвержденного ГОСТа;

— необходимо дополнить государственный стандарт новыми требованиями (например, для улучшения экологичности или стабильности при низких температурах). - СТО (Стандарт организации) — внутренние нормы компании, которые могут устанавливать уникальные параметры топлива. Например, повышенное содержание присадок для защиты двигателя или адаптацию под климатические условия региона.

Почему ГОСТ не всегда главный?

Существует миф, что только ГОСТ гарантирует высокое качество. На практике это не всегда верно. Государственные стандарты обновляются редко, тогда как технологии производства топлива совершенствуются. Например, переход на экологические классы Евро-5 или Евро-6 требовал корректировки составов, что оперативнее реализовывалось через ТУ и СТО.

Кроме того, некоторые производители используют СТО, чтобы адаптировать продукт под специфику рынка. Так, дизельное топливо с пониженной вязкостью для сибирских регионов может соответствовать не ГОСТу, а именно внутреннему стандарту компании.

Сертификация: защита от «вредного» топлива

Потребители часто настороженно относятся к ТУ и СТО, опасаясь, что производитель сэкономит на качестве. Однако любой вид топлива, независимо от стандарта, должен получить сертификат соответствия требованиям Технического регламента. Этот документ подтверждает безопасность продукта для двигателя и окружающей среды.

Таким образом, даже если топливо произведено по ТУ или СТО, оно проходит строгую проверку. Некондиционный продукт просто не допустят к реализации.

Какой стандарт выбрать?

- ГОСТ — оптимальный выбор для базовых видов топлива, где важна универсальность и проверенные параметры.

- ТУ и СТО — актуальны для инновационных составов или специализированных продуктов (например, зимнего дизеля).

Главное — наличие сертификата и репутация производителя. Крупные компании, как правило, инвестируют в соблюдение стандартов, чтобы сохранить доверие клиентов.

Подведем итоги:

Стандарты ГОСТ, ТУ и СТО — это не инструменты для обмана, а методы регулирования качества. Они дополняют друг друга, позволяя рынку развиваться и удовлетворять современные требования. Главное — ориентироваться на сертификацию и выбирать проверенных поставщиков. -

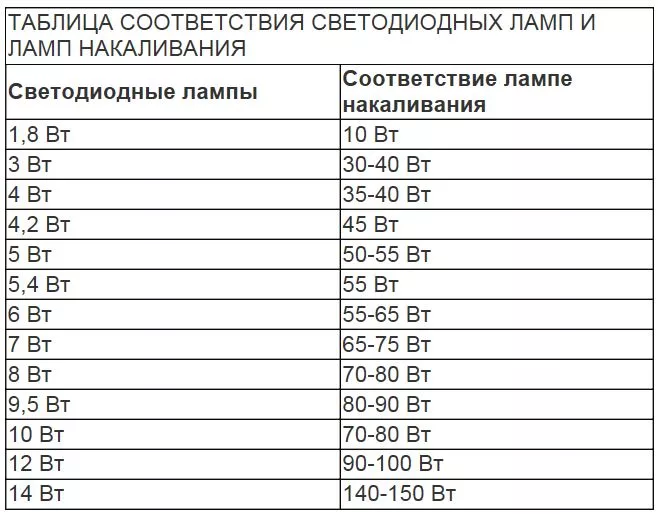

Таблица соответствия светодиодных ламп и ламп накаливания100–120 Вт — мощность лампы накаливания, которая соответствует 20 Вт светодиодной лампы.

-

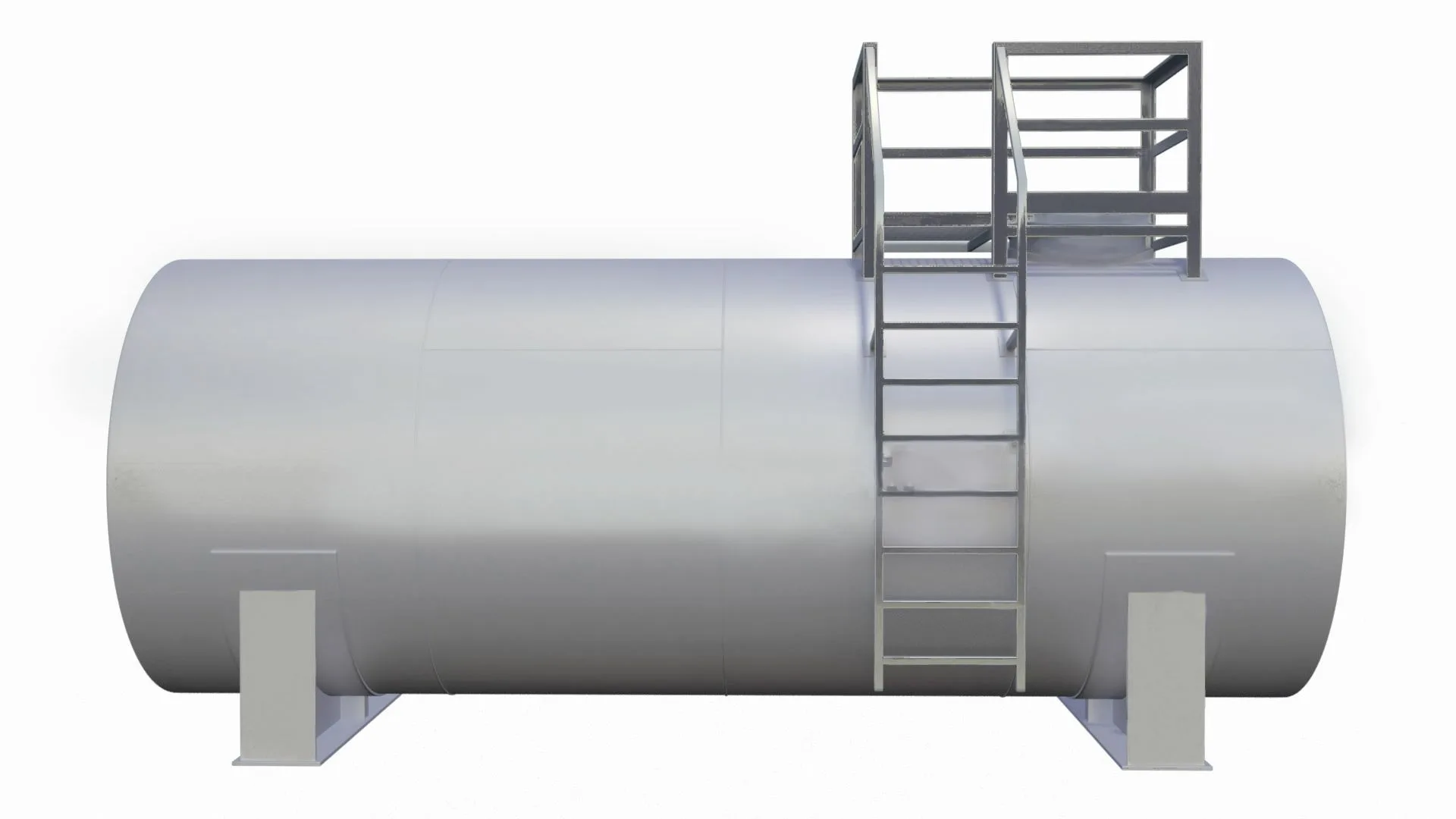

Отличие горизонтальных резервуаров РГСН, РГСП и РГСДПривет! Сидел тут, ковырял спецификации на резервуары горизонтальные стальные (РГС), и глаза начали разъезжаться от этих аббревиатур: РГСН, РГСП, РГСД… Ну, вроде все цилиндры, все для хранения жидкостей, а названия разные! Решил докопаться, в чем же реальная разница, чтобы потом в проекте не облажаться. Поделюсь выводами – может, и тебе пригодится.

Короче, вся соль – в условиях хранения и, как следствие, в конструкции (особенно крыши!):

РГСН

“Нормальные” или “Низкого давления”. Базовый вариант.

-

Что храним? В основном нефть, воду, мазут, дизель – всякие жидкости, которые не испаряются сильно при обычных условиях и не требуют давления или вакуума. Ничего летучего вроде бензина или легких фракций!

-

Давление? Практически атмосферное. Слабый наддув или вакуум – чисто для вентиляции, чтобы “дышал” резервуар.

-

Температура? Окружающая среда. Не греем, не охлаждаем специально.

-

Крыша какая? Чаще всего коническая (как колпак) или сферическая, но НЕ герметичная. Есть дыхательный клапан (ДК) и огневой предохранитель (ОП), чтобы при нагреве/охлаждении не порвало и не схлопнуло.

-

Где ставим? Самый распространенный тип для обычных нефтепродуктов и воды на складах ГСМ, АЗС, промплощадках.

РГСП

Для Температур Выше Температуры Насыщенных Паров" (или “Повышенного давления”). Для “горяченького” и легколетучего.

-

Что храним? Легкие нефтепродукты с высокой упругостью паров: бензины, легкие бензиновые фракции, спирты, растворители. То, что норовит испариться и создать давление даже при обычной температуре.

-

Давление? Повышенное (до 70 кПа или ~0.7 атм изб. обычно) и вакуум (до -2.5 кПа или ~-0.025 атм).

-

Температура? Часто хранят без подогрева, но ключевое – давление паров жидкости ВСЕГДА выше атмосферного при температуре хранения (отсюда и название).

-

Крыша какая? Сферическая или эллиптическая и АБСОЛЮТНО герметичная! Как большой прочный шарик или половинка яйца, приваренная наглухо. Дыхательный клапан (ДК) и предохранительные клапаны (ПКВ) обязательны и рассчитаны на эти давления.

-

Где ставим? НПЗ, нефтебазы для хранения светлых продуктов, химические производства.

РГСД

Для Температур Ниже Температуры Насыщенных Паров" (или “С Регулируемым Давлением”). Почти "бочка под давлением.

-

Что храним? Сжиженные углеводородные газы (СУГ) – пропан, бутан, их смеси. Аммиак. Газы, которые при обычной температуре – газы, но хранятся в жидком виде под давлением или при сильном охлаждении.

-

Давление? Значительно повышенное (до 180 кПа или ~1.8 атм изб. и даже выше, зависит от газа и t) и вакуум (до -2.5 кПа).

-

Температура? Может храниться при окружающей температуре, но под высоким давлением (пропан-бутан в баллонах – тот же принцип), или при низких температурах и умеренном давлении.

-

Крыша какая? ТОЛЬКО сферическая или эллиптическая и СУПЕРгерметичная! Это уже не просто крышка, а часть корпуса высокого давления. Конструкция самая прочная из трех. Часто видно, что крыша приварена не сплошным швом, а на фланце с кучей болтов – для особой надежности. Обязательны предохранительные клапаны (ПКВ), часто сброс в факел.

-

Где ставим? Газонаполнительные станции (ГНС), АГЗС, склады СУГ, химические заводы.

Итоговая шпаргалка (очень грубо):

-

РГСН: Нефть, вода. Атмосферное давление. Коническая крыша. Дышит.

-

РГСП: Бензин, растворители. Повышенное давление/вакуум (~0.7 атм). Герметичная сферическая крыша.

-

РГСД: Пропан, бутан (СУГ). Высокое давление (до ~1.8 атм и выше). Очень прочная герметичная сферическая крыша (часто на фланце).

Главный лайфхак: Посмотри на крышу и на что льют – уже многое станет ясно. РГСН с конусом – точно не для газа. РГСД с шариком на болтах – явно не для мазута.

Конечно, нюансов вагон: объемы, толщины стенок, климатическое исполнение, защита… Но это уже детали для конкретного проекта. Основное отличие именно в условиях хранения (давление, летучесть продукта) и вытекающей отсюда конструкции крыши и герметичности.

Ну, а если вам нужно изготовить емкости или резервуары - то обращайтесь к нам! Мы имеем большой опыт, всю необходимую сертификацию и большой цех в Воронеже!

-

-

Сталь 65Г vs 60С2А — в чем разница и какую выбрать?Сталь 65Г — углеродистая конструкционная сталь с марганцем (до 1,2%). Ее часто используют для изготовления деталей, требующих упругости и износостойкости: валов, шестерен, рессор. Благодаря высокому содержанию марганца она хорошо обрабатывается давлением, но чувствительна к перегреву.

Сталь 60С2А — легированная с кремнием (1,2–1,6%) и марганцем (0,5–0,8%). Кремний повышает упругость и сопротивление усталости, что делает её популярной в производстве тяжелонагруженных конструкций и деталей механизмов.

Обе стали применяются в металлообработке, но их свойства и поведение при сварке, резке и термообработке отличаются. Разберемся, как выбрать материал для ваших задач.

Химический состав: ключевые различия

Элемент 65Г 60С2А Углерод 0,62–0,70% 0,56–0,64% Марганец 0,90–1,20% 0,50–0,80% Кремний до 0,35% 1,20–1,60% Хром до 0,30% до 0,30% Никель до 0,30% до 0,30% Разница в цифрах:

- У 65Г выше углерод и марганец → больше твердость, но ниже пластичность.

- У 60С2А больше кремния → выше упругость и устойчивость к циклическим нагрузкам.

Эти различия напрямую влияют на выбор материала для конструкций и методов обработки.

Механические свойства: упругость против прочности

После термообработки (закалка + отпуск) обе стали демонстрируют высокую прочность, но с разными акцентами:

- 65Г выдает предел прочности до 1100 МПа. Подходит для деталей, работающих на статические нагрузки: валы, оси, простые каркасы.

- 60С2А достигает 1300–1400 МПа благодаря кремнию. Идеальна для динамических нагрузок: балки мостов, рамы спецтехники, сварные конструкции.

Пример из практики:

Если вы проектируете каркас для промышленного оборудования, где возможны вибрации и удары, выбирайте 60С2А. Для статичных элементов (например, опоры) подойдет 65Г.

Обрабатываемость и свариваемость: подводные камни

Обе стали склонны к отпускной хрупкости при неправильном режиме термообработки. Но есть нюансы:

-

Свариваемость:

- 65Г плохо сваривается без предварительного подогрева (трещины по шву). Требует использования низководородных электродов и контроля температуры.

- 60С2А — чуть лучше, но тоже требует осторожности. После сварки рекомендуют отпуск для снятия напряжений.

-

Обработка давлением:

- 65Г гнется холодным способом (до диаметра 8 мм). Для горячей штамповки нужен точный контроль температуры (850–1000°C).

- 60С2А жестче из-за кремния. Холодная гибка возможна, но с риском трещин. Лучше использовать горячую деформацию.

Практический совет:

Для сварных конструкций выбирайте 60С2А, но будьте готовы к сложностям в сварке. Для простых каркасов или деталей без динамических нагрузок — 65Г.

Коррозионная стойкость: как защитить конструкции?

Обе стали не обладают высокой коррозионной стойкостью. Без защиты они быстро ржавеют в условиях влажности и химических воздействий.

- 65Г — требует покрытий: оцинковка, грунтовка, краска.

- 60С2А — аналогично, но кремний немного замедляет окисление.

Совет:

Для конструкций на открытом воздухе (например, мосты, ангары) обязательно наносите защитные слои. Также можно рассмотреть дополнительную легированность или использование нержавеющих сталей для ответственных участков.

Где применяют 65Г и 60С2А в металлообработке и конструкциях?

65Г

- Каркасы и рамы для легкой техники.

- Оси, валы, шестерни в механизмах.

- Балки и профили для статичных конструкций.

60С2А

- Балки мостов и мачт.

- Рамы тяжелой спецтехники.

- Сварные узлы с высокой вибрацией (например, железнодорожные вагоны).

Сравнение по нагрузке:

65Г выдерживает до 10 млн циклов нагружения, 60С2А — до 20 млн. Чем выше динамические нагрузки, тем актуальнее 60С2А.

Как выбрать: что важнее — цена или долговечность?

Критерий 65Г 60С2А Цена Дешевле на 15–20% Дороже из-за кремния Стойкость к ударам Средняя Высокая Сложность обработки Простая Требует точных режимов Срок службы До 5–7 лет До 10+ лет Решающий фактор:

Если бюджет ограничен, а условия эксплуатации не экстремальные — берите 65Г. Для ответственных конструкций, где поломка приведет к аварии, выбирайте 60С2А.

Итог: 65Г vs 60С2А — кто выигрывает в металлообработке?

- 65Г — бюджетный вариант для простых каркасов и деталей.

- 60С2А — профи-сталь для тяжелых условий и динамических нагрузок.

Выбор зависит от ваших целей: если конструкция не подвергается вибрациям и ударам, хватит и 65Г. Для мостов, спецтехники и сварных узлов — только 60С2А.

-

Как написать программу для обработки сложного контураВсем доброго дня!

Наступил конец мая, а значит мы загруженны работой по самые ОГОГО!

По этому писать полезные посты получается когда как Но все же я его нахожу, так что тем у меня еще много!

Но все же я его нахожу, так что тем у меня еще много!Ну что ж приступим и разберем сегодня следующее, как написать программу для обработки сложного контура на станках с ЧПУ.

Представим, что мы художники (хотя оно так и есть

), которые рисуют узоры на металле: нужно точно задать траекторию, учесть радиус инструмента и повторить детали. Для этого нам понадобится использовать G02/G03 для дуг, циклы для повторяющихся операций и компенсацию радиуса (G41/G42), чтобы шов получился идеальным.

), которые рисуют узоры на металле: нужно точно задать траекторию, учесть радиус инструмента и повторить детали. Для этого нам понадобится использовать G02/G03 для дуг, циклы для повторяющихся операций и компенсацию радиуса (G41/G42), чтобы шов получился идеальным.

Перед написанием программы определите:

- Форму контура (например, звезда с закруглениями).

- Диаметр фрезы (например, 10 мм → радиус 5 мм).

- Материал заготовки (алюминий, сталь, пластик).

- Глубину резания (например, 2 мм за проход).

Важно: Используйте G41/G42 для компенсации радиуса, чтобы шов соответствовал чертежу.

Пример задачи: фрезерование звезды с закруглениями

Цель: вырезать звезду с 5 лучами и радиусными переходами на глубину 6 мм.

Этапы работы:

- Черновая обработка (удаление основного материала).

- Чистовая обработка (точная форма с компенсацией радиуса).

- Сверление отверстий (если нужно).

Пример кода с пояснениями

(Программа: звезда с компенсацией радиуса) G21 (Миллиметры) G90 (Абсолютные координаты) G17 (Рабочая плоскость XY) M03 S2000 (Вращение шпинделя на 2000 об/мин) (Подвод инструмента) G00 X0 Y0 Z2 (Над центром заготовки) (Черновая обработка: удаление лишнего материала) G01 Z-2 F100 (Первый проход на глубину 2 мм) G42 D1 X10 Y0 (Включаем компенсацию вправо, D1=5 мм) G01 X30 Y0 F500 (Движение вправо) G02 X40 Y10 I0 J10 (Дуга по часовой стрелке: радиус 10 мм) G01 X50 Y30 (Линия вверх) G03 X30 Y50 I-10 J0 (Дуга против часовой, радиус 10 мм) G01 X10 Y30 (Влево) G02 X0 Y20 I0 J-10 (Дуга по часовой) G01 X10 Y0 (Возврат к началу) G40 G00 Z5 (Отключаем компенсацию, поднимаем фрезу) (Чистовая обработка: точная форма) G00 X0 Y0 Z2 G01 Z-6 F100 (Глубина 6 мм за один проход) G42 D1 X10 Y0 G01 X30 Y0 F300 G02 X40 Y10 I0 J10 G01 X50 Y30 G03 X30 Y50 I-10 J0 G01 X10 Y30 G02 X0 Y20 I0 J-10 G01 X10 Y0 G40 G00 Z5 M05 (Остановка шпинделя) M30 (Конец программы)Разбираем ключевые моменты

Компенсация радиуса (G41/G42):

G42 D1 X10 Y0: компенсация вправо, D1 — радиус фрезы (5 мм).G40: отключает компенсацию после завершения контура.

Почему важно?

Без компенсации ширина фрезы исказит размеры детали. Например, фреза диаметром 10 мм «съест» лишние 5 мм по краям.Круговая интерполяция (G02/G03):

G02 X40 Y10 I0 J10: дуга по часовой стрелке.X40 Y10— конечная точка дуги.I0 J10— координаты центра дуги относительно начальной точки.

G03— против часовой стрелки.

Пример: Дуга радиусом 10 мм: если начальная точка (30, 0), центр будет на (30 + I, 0 + J) = (30, 10).

Циклы для повторяющихся операций:

Если нужно просверлить несколько отверстий, используйтеG81–G83:G81 R2 Z-10 F50 (Цикл сверления: R2 — отступ, Z-10 — глубина) X10 Y10 (Первое отверстие) X30 Y30 (Второе отверстие) G80 (Отмена цикла)Советы по отладке программы

- Проверьте траекторию в симуляторе

Используйте программы вроде CNC Simulator Pro или Vericut , чтобы увидеть движение инструмента до запуска на станке. - Тестируйте на мягких материалах

Начните с ДСП или пластика, прежде чем работать с металлом. - Используйте «сухой прогон»

Запустите программу без вращения шпинделя, чтобы убедиться, что траектория верна. - Контролируйте параметры

Проверьте, правильно ли заданы обороты (S) и подача (F) для вашего материала и инструмента.

Таблица основных команд и их применение

Команда Что делает? Пример использования G00 Быстрое перемещение Подвод к точке начала G01 Линейное движение Фрезерование прямых G02/G03 Круговая интерполяция Скругления, окружности G41/G42 Компенсация радиуса Точная обработка контуров G81 Цикл сверления Повторяющиеся отверстия Распространённые ошибки и как их избежать

Ошибка Почему плохо? Как исправить? Забыть отключить G42 Следующий инструмент сместится Добавьте G40 перед сменой инструмента Неправильный радиус в D1 Шов не соответствует чертежу Проверьте значение D1 в таблице инструментов Перегрев из-за высокой подачи Инструмент тупится или ломается Снизьте F или увеличьте глубину прохода Сложный контур — это просто, если знать секреты

С помощью

G02/G03вы нарисуете любую дугу, а компенсация радиуса(G41/G42)сделает шов точным. Циклы(G81–G83)сэкономят время на повторяющихся операциях. Главное — проверяйте программу в симуляторе и начинайте с простого. -

Токарный или фрезерный ЧПУ-станок: что взять | Выбор для разных задачВыбираете оборудование для мастерской? Как и что выбрать, вопрос кажется сложным: токарный или фрезерный станок? На самом деле всё зависит от ваших задач. В этой статье постараюсь объяснить разницу простым языком, без сухих списков и терминов. Приступим!

Что делает токарный станок?

Представьте волчок, который вращается, а вы ножом обтачиваете его сбоку. Примерно так работает токарный станок. Заготовка крутится, а резец двигается вдоль и поперёк, создавая цилиндры, конусы, резьбу.

Где полезен:

- Если вы делаете болты, валы, оси — токарный ваш козырь.

- Для точной нарезки резьбы или фасок.

- Когда нужна скорость: токарный быстрее обрабатывает осесимметричные детали.

Минусы:

- Не справится с плоскостями или 3D-формами.

- Ограничен в обработке сложных контуров.

Что делает фрезерный станок?

Фрезерный станок — это как робот, который водит фрезой по заготовке, словно резаком. Инструмент вращается, а стол с деталью двигается в разных направлениях.

Где полезен:

- Для пазов, канавок, плоскостей.

- При работе с 3D-формами (например, матрицы для литья).

- Если нужны отверстия, сверление, зенкование.

Минусы:

- Медленнее токарного в обработке цилиндров.

- Требует больше навыков для программирования.

Сравнение по сути: табличка, которую можно скопировать себе

Параметр Токарный станок Фрезерный станок Что делает лучше Цилиндры, резьба Плоскости, 3D-формы Скорость Быстрее для простых деталей Быстрее для сложных форм Сложность кода Проще Сложнее Стоимость Дешевле (от 300 000 ₽) Дороже (от 500 000 ₽)

Примеры из жизни: когда что брать

Токарный:

- Вы делаете подшипниковые валы для двигателей.

- Нужно быстро нарезать резьбу на сотне болтов.

- Работаете с тонкими трубками, которые легко деформировать.

Фрезерный:

- Изготавливаете корпуса для электроники с пазами и отверстиями.

- Обрабатываете пресс-формы для пластиковых деталей.

- Создаёте алюминиевые рамы с точными пазами.

Как выбрать: советы без лишних списков

-

Спросите себя: «Что я чаще делаю?»

Если это валы, оси, резьба — токарный. Если корпуса, матрицы, пазы — фрезерный. -

Проверьте бюджет.

Токарный дешевле, но не заменит фрезерный в сложных задачах. Если денег хватает, рассмотрите гибридный станок. -

Оцените навыки команды.

Токарный проще освоить, особенно новичкам. Фрезерный требует знаний CAM-программ (Fusion 360, Mastercam). -

Думайте о будущем.

Если планируете расширяться в 3D-обработку — фрезерный. Для узкой специализации на валах — токарный.

Токарный — ваш выбор, если вы делаете цилиндры, болты, резьбу быстро и точно. Фрезерный — если вам нужны плоскости, пазы, сложные формы.

-

10 частых ошибок в G-коде и как их исправить: координаты, скорость, инструментыЕсли вы только начинаете осваивать программирование ЧПУ-станков, рано или поздно столкнётесь с тем, что станок делает не то, что вы ожидали. Иногда это просто «не та точка», а иногда — поломка инструмента или испорченная заготовка. Чтобы вы не тратили время на повторные ошибки, собрал 10 самых распространённых проблем в G-коде и способы их решения.

Ошибка 1: Неправильный выбор системы координат (G54–G59)

Проблема: Вы написали код, но станок начинает резать не там, где нужно. Например, деталь смещена или вообще выходит за границы заготовки.

Почему: Вы забыли указать систему координат (G54, G55 и т.д.) или выбрели не ту, что настроена в станке.

Как исправить:

- Проверьте, какая система координат активна в вашем файле.

- Убедитесь, что она совпадает с настройками станка (вкладка “Work Offset” в большинстве панелей управления).

- Пример правильного кода:

G54 (Выбор системы координат) G90 (Абсолютные координаты) G00 X0 Y0 Z5 (Быстрый подход к точке 0,0,5)

Ошибка 2: Смещение нуля (G28/G30)

Проблема: Станок после включения или остановки уезжает в странные координаты.

Почему: Вы не указали правильную точку возврата (G28 или G30), или она сбита.

Как исправить:

- Используйте G28 для возврата в домашнюю точку (machine home):

G28 X0 Y0 Z0 (Возврат в домашнюю точку)- Убедитесь, что в станке настроены правильные параметры домашней позиции.

Ошибка 3: Забыли установить абсолютные или относительные координаты (G90/G91)

Проблема: Инструмент движется не туда, куда вы планировали.

Почему: Вы не указали режим координат (абсолютный или относительный), или он случайно изменился в процессе программы.

Как исправить:

- В начале программы укажите:

G90 (Абсолютные координаты)или

G91 (Относительные координаты)- Проверьте, нет ли повторного вызова G91/G90 в середине кода.

Ошибка 4: Неверная скорость подачи (F)

Проблема: Резка слишком медленная или, наоборот, инструмент греется, крошится материал.

Почему: Вы указали слишком высокую или низкую скорость подачи (F).

Как исправить:

- Проверьте рекомендуемую скорость подачи для вашего материала и инструмента. Например:

- Для дерева: 1000–3000 мм/мин.

- Для алюминия: 500–1500 мм/мин.

- Пример кода:

G01 X10 Y10 F1000 (Линейное перемещение со скоростью 1000 мм/мин)- Не забудьте сбросить скорость после изменения:

F0 (Сброс)

Ошибка 5: Неправильный выбор инструмента (T)

Проблема: Станок не меняет инструмент или использует не тот, что вы указали.

Почему: Вы не указали правильный номер инструмента (T) или не активировали его вращение (M03).

Как исправить:

- Укажите инструмент и включите шпиндель:

T1 M06 (Смена на инструмент 1) M03 S10000 (Вращение шпинделя 10 000 об/мин)- Проверьте, есть ли инструмент в магазине и правильно ли он настроен.

Ошибка 6: Забыли указать глубину резания (Z)

Проблема: Инструмент не погружается в заготовку или делает слишком глубокий проход.

Почему: Вы не указали правильную координату Z или не учли длину инструмента.

Как исправить:

- Укажите глубину резания явно:

G01 Z-2 F500 (Погружение на 2 мм)- Проверьте компенсацию длины инструмента (H):

G43 H1 (Компенсация длины инструмента 1)

Ошибка 7: Неверное направление дуги (G02/G03)

Проблема: Станок вырезает дугу в обратную сторону.

Почему: Вы перепутали G02 (по часовой) и G03 (против часовой).

Как исправить:

- Проверьте направление дуги:

G02 X10 Y10 I5 J0 (Дуга по часовой) G03 X10 Y10 I5 J0 (Дуга против часовой)- Используйте симулятор, чтобы визуализировать путь.

Ошибка 8: Забыли отключить шпиндель (M05)

Проблема: Шпиндель продолжает вращаться после окончания работы.

Почему: Вы не добавили команду отключения.

Как исправить:

- В конце программы добавьте:

M05 (Остановка шпинделя)

Ошибка 9: Неправильное использование фрезерования вверх/вниз (G01 vs G81-G83)

Проблема: Инструмент греется, крошится материал или получается плохое качество реза.

Почему: Вы использовали G01 для глубокого сверления вместо циклов G81–G83.

Как исправить:

- Для сверления используйте циклы:

G81 Z-10 R2 F500 (Цикл сверления)- Для фрезерования вверх/вниз используйте G01 с контролем глубины.

Ошибка 10: Отсутствие проверки кода перед запуском

Проблема: Станок делает что-то странное, и вы не знаете, почему.

Почему: Вы не проверили код в симуляторе или не сделали тестовый прогон на воздухе.

Как исправить:

- Используйте программы вроде CNC Simulator Pro или NC Viewer для проверки.

- Включите станок в режиме Single Block (пошаговое выполнение), чтобы контролировать каждый шаг.

Таблица: Сводка ошибок и решений

Ошибка Решение Неправильная система координат Проверьте G54–G59 и настройки станка Смещение нуля Убедитесь в правильности G28/G30 Относительные координаты Добавьте G90 в начало программы Неверная скорость подачи Проверьте F и рекомендации для материала Неправильный инструмент Укажите T и включите M03 Нет глубины резания Укажите Z и проверьте компенсацию H Ошибка дуги Проверьте G02/G03 Шпиндель не выключен Добавьте M05 в конец Неправильный цикл Используйте G81–G83 для сверления Нет проверки кода Используйте симулятор и тестовый прогон

Rак избежать ошибок в будущем

- Пишите код по шаблону:

- Всегда начинайте с G54, G90, G40, G49, M05 — это обнуляет параметры.

- Проверяйте всё перед запуском:

- Используйте симуляторы и тестовый режим.

- Изучайте параметры инструмента:

- Узнайте, какая скорость и глубина подходит для вашего материала.

- Не спешите:

- Начните с простых программ, постепенно усложняя.

Совет: Сохраняйте эту статью в закладки — она поможет вам быстро найти решение, когда станок ведёт себя странно.

И помните: даже опытные операторы и технологи делают ошибки. Главное — учиться на них и не повторять дважды.

-

Система ЧПУ GSK: особенности и сравнение с популярными системамиПосмотрел в течении дня GSK — китайскую систему ЧПУ, которая активно завоёвывает рынок благодаря балансу между ценой и функционалом. Многие заводы и малые предприятия выбирают её как альтернативу дорогим системам вроде Fanuc или Siemens. Но что делает GSK особенной? Как она отличается от других? Давайте сравним её с флагманами рынка и покажем примеры кода.

Что такое GSK?

GSK (Guangzhou CNC Equipment Co., Ltd) — один из крупнейших производителей систем ЧПУ в Китае. Их продукты используются в станках по металлообработке, деревообработке и даже в лазерных резаках. Основные серии:

- GSK980TD — для токарных станков.

- GSK983MA — для фрезерных и обрабатывающих центров.

- GSK2500M — для сложных 5-осевых станков.

Аналогия:

Если Fanuc — это «iPhone» среди систем ЧПУ, то GSK — это «Xiaomi»: доступно, функционально, но с мелкими отличиями в интерфейсе.

Особенности программирования GSK

-

Совместимость с G-кодом

GSK поддерживает стандартный G-код (G00–G03, G40–G43, G81–G89), но есть нюансы. Например, в некоторых версиях вместо M03 S1000 для включения шпинделя нужно писать M03 T01 S1000, где T01 — номер инструмента. -

Поддержка параметров

GSK поддерживает переменные (например, #1=10), но синтаксис отличается от Fanuc. Циклы типа WHILE работают, но требуют точного форматирования. -

Интерфейс и настройки

Интерфейс GSK простой, но настраивается под локализацию (есть русский язык). В отличие от Fanuc, здесь меньше встроенных функций диагностики. -

Скорость обработки

GSK уступает Fanuc и Siemens в скорости обработки сложных траекторий, но для базовых задач (токарные работы, фрезерование) её хватает.

Сравнение GSK с другими системами

Параметр GSK Fanuc Siemens Sinumerik Haas Поддержка G-кода Полная (с отличиями в синтаксисе) Полная Полная Полная Циклы обработки Есть (G81–G89) Есть (расширенные) Есть (включая 3D-циклы) Есть (оптимизированные) Переменные/макросы Ограниченные Полные (#1, #2, WHILE) Полные (R-параметры) Полные Графическая симуляция Базовая Расширенная (включая 3D) Расширенная (ShopMill) Расширенная (HAAS NGC) Стоимость Дешевле Fanuc на 30–50% Высокая Высокая Средняя Поддержка языков Русский, английский Русский, английский Русский, английский Русский, английский Надёжность Хорошая (но ниже Fanuc) Отличная Отличная Хорошая

Примеры кода для GSK

Пример 1: Токарная обработка контура

O1001 (Программа токарной обработки) G21 (Миллиметры) G97 G99 (Постоянные обороты, подача на оборот) M03 S1500 (Вращение шпинделя) G00 X30 Z2 (Подвод инструмента) G01 Z-20 F0.2 (Обтачивание) G00 X35 Z5 (Отвод) M05 (Стоп шпиндель) M30 (Конец программы)Нюанс:

В GSK вместо M03 S1500 иногда нужно указывать M03 T01 S1500, где T01 — номер инструмента в револьверной головке.Пример 2: Фрезерование с использованием переменной

#1=0 (Счётчик) WHILE [#1 LT 4] DO1 G01 X50 Y50 F100 G01 X0 Y50 #1=#1+1 END1Важно:

В GSK переменные обозначаются #1, но синтаксис цикла WHILE требует точного форматирования без пробелов.

Почему выбирают GSK?

- Цена:

Системы GSK дешевле Fanuc на 30–50%, что выгодно для малого бизнеса. - Доступность:

Поддержка в Китае и странах Азии — быстрая и дешёвая. - Простота обучения:

Логика программирования близка к стандартному G-коду.

Минусы:

- Меньше функций диагностики.

- Ограниченная поддержка CAM-программ (например, Mastercam требует дополнительных плагинов для GSK).

Как перейти с GSK на Fanuc или Siemens?

Если вы работаете на GSK, но мечтаете о промышленных системах, вот план:

- Изучите расширенные циклы:

Например, в Fanuc есть G83 (глубокое сверление), которого нет в GSK. - Освойте параметры:

Fanuc использует #1, Siemens — R-параметры. - Попробуйте CAM-программы:

SolidCAM и Mastercam поддерживают экспорт под GSK, Fanuc и Siemens.

Совет:

Используйте симуляторы вроде CNC Simulator Pro для сравнения поведения кода на разных системах.

Это хороший выбор для тех, кто ищет баланс между ценой и функционалом. GSK не так мощна хотя и похожа на HCNC про которую я писал утром, как Fanuc или Siemens, но подходит для большинства задач. А если вы планируете расти — начните с GSK, а потом переходите к «профи» системам.

-

Система ЧПУ HCNC: особенности программирования, сравнение с FanucДоброе утро! Хочу поделиться и рассказать немного о системе HCNC — бюджетном решении для домашних и любительских станков. Многие начинают с неё, потому что это проще и дешевле, чем промышленные системы вроде Fanuc. Но как HCNC отличается от «профи» систем?

Разберём плюсы, минусы, особенности программирования и покажем примеры кода.

Что такое HCNC?

HCNC — это упрощённая система управления станком, часто используемая в любительских и малобюджетных CNC-машинах (например, на Arduino или базе GRBL). Она поддерживает базовые G-команды, но без сложных функций вроде 3D-обработки или автоматической смены инструмента.

Аналогия:

Если Fanuc — это «умный» автомобиль с автопилотом, то HCNC — это старый проверенный велосипед: простой, но требует усилий.

Особенности программирования HCNC

- Ограниченный набор команд

HCNC часто не поддерживает продвинутые циклы (G81–G89) или 3D-интерполяцию. Например, сверление приходится писать вручную:

G00 X10 Y10 Z2 G01 Z-10 F50 (Спускаемся) G00 Z2 (Поднимаемся)В Fanuc можно использовать G81:

G81 R2 Z-10 F50 (Цикл сверления) X10 Y10 X30 Y10 G80-

Простой интерфейс

У HCNC нет графического редактора траекторий. Вы пишете код в текстовом редакторе (например, Notepad++) и загружаете его через программу вроде Mach3 или GRBL_Controller. -

Ограничения по скорости и точности

Из-за слабого процессора HCNC не справляется с высокими скоростями и сложными траекториями. Например, резкие повороты могут вызывать вибрации. -

Нет поддержки параметров (переменных)

В Fanuc можно использовать переменные (#1, #2 и т.д.) для динамических вычислений. В HCNC этого нет — только статический код.

Сравнение HCNC и Fanuc: таблица

Функция HCNC Fanuc Поддержка G-кода Базовый (G00–G03, G40–G43) Полный (включая G81–G89, G17–G19) Циклы обработки Нет (только ручное программирование) Есть (сверление, фрезерование) 3D-обработка Нет Есть (G02/G03 в 3D-пространстве) Переменные Нет Есть (например, #1=10) Совместимость с CAM Ограниченная Полная Цена Дешёвый (до $200) Дорогой ($10000+)

Примеры кода: как адаптировать программы под HCNC

Допустим, вы хотите выгравировать квадрат на HCNC. Вот как это будет выглядеть:

G21 (Миллиметры) G90 (Абсолютные координаты) M03 S10000 (Вращение шпинделя) G00 X0 Y0 Z2 (Подводим фрезу) G01 Z-0.5 F50 (Опускаемся на глубину) G01 X50 Y0 (Первый край) G01 X50 Y50 (Второй край) G01 X0 Y50 (Третий край) G01 X0 Y0 (Четвёртый край) G00 Z5 (Поднимаем фрезу) M05 (Останавливаем шпиндель) M30 (Конец программы)Сравнение с Fanuc:

В Fanuc можно добавить параметры и циклы:#1=0 (Счётчик) WHILE [#1 LT 4] DO1 G01 X50 Y50 F100 G01 X0 Y50 #1=#1+1 END1Но в HCNC это невозможно — только ручное написание.

Почему выбирают HCNC?

- Цена: Можно собрать станок за $300–$500.

- Простота: Легко освоить базовые команды.

- Обучение: Хорошая тренировка перед переходом на Fanuc.

Минусы:

- Нет поддержки сложных операций.

- Ограниченная точность и скорость.

Как перейти с HCNC на Fanuc?

Если вы планируете работать на промышленных станках, начните с HCNC, чтобы понять логику G-кода. Потом:

- Изучите продвинутые команды (G81–G89, G17–G19).

- Освойте работу с переменными (#1, #2).

- Попробуйте CAM-программы (SolidCAM, Mastercam).

Совет: Практикуйтесь на симуляторах вроде CNC Simulator Pro — он поддерживает обе системы.

HCNC идеален для обучения и небольших проектов. Он не такой мощный, как Fanuc, но доступный и понятный. А если вы мечтаете о профессии — переходите к «профи» системам, но начинайте с простого.

И да, если систем ЧПУ HCNC вам интересна, пишите - могу написать примеры программ!

- Ограниченный набор команд

-

Компенсация инструмента: радиус и длина (G41/G42, G43)Слышали когда нибудь о компенсации инструмента ? — важном шаге в программировании станков с ЧПУ.

Представьте, что вы водите машину, паркуясь в узком месте. Вы же учитываете ширину авто, верно? То же самое с фрезой: её радиус и длину нужно «запрограммировать», чтобы деталь получилась точной. Давайте разберёмся, как работают команды G41, G42 и G43, и почему без них нельзя обойтись.

Зачем нужна компенсация?

Когда вы пишете траекторию движения инструмента, вы указываете координаты центра фрезы. Но если радиус фрезы 5 мм, то реальный край будет «выступать» на эти 5 мм. Компенсация корректирует движение, чтобы ширина и длина инструмента не исказили чертёж детали.

Аналогия:

Представьте робота-пылесоса, который должен ехать вдоль стены. Если его «нос» находится в центре, а корпус выступает на 10 см, он должен «сдвинуться» вбок на эти 10 см, чтобы не задеть стену. Так и фреза: без компенсации она срежет лишнее.

Компенсация радиуса: G41 и G42

Эти команды говорят станку: «Сдвинь траекторию влево (G41) или вправо (G42) на радиус инструмента».

Как выбрать G41 или G42?

- G41 — компенсация влево от направления движения.

- G42 — компенсация вправо от направления движения.

Пример:

Если вы фрезеруете квадрат по часовой стрелке, то для внутреннего контура (например, окно в детали) выбирайте G41, а для внешнего — G42.Правило:

Стоите лицом в направлении движения инструмента.- Если компенсация слева — G41.

- Если справа — G42.

Пример кода с компенсацией радиуса

Допустим, у вас фреза с радиусом 5 мм. Нужно обработать внешний квадрат 100x100 мм.

Без компенсации (плохо):

G00 X0 Y0 Z0 G01 X100 Y0 F100 G01 X100 Y100 G01 X0 Y100 G01 X0 Y0Фреза срежет лишнее: углы будут скруглены на 5 мм.

С компенсацией (правильно):

G00 X-5 Y-5 Z0 (Подводим фрезу с учётом радиуса) G42 D1 (Включаем компенсацию вправо, D1 — номер радиуса в таблице инструментов) G01 X0 Y0 F100 G01 X100 Y0 G01 X100 Y100 G01 X0 Y100 G01 X0 Y0 G40 (Отключаем компенсацию)Теперь ширина фрезы учтена, и квадрат получится ровным.

Компенсация длины: G43

Если радиус влияет на боковое смещение, то длина — на глубину резания. Например, сверло длиной 50 мм и фреза длиной 80 мм должны «знать», где находится их кончик.

Как работает G43?

Вы указываете номер инструмента (H-адрес) в таблице параметров, и станок автоматически корректирует Z-координату.Пример:

Фреза с длиной 80 мм (номер в таблице H2). Нужно опустить её на Z-10.G00 X0 Y0 G43 H2 Z0 (Включаем компенсацию длины для H2) G01 Z-10 F50 (Фреза опустится на 10 мм ниже, чем указано в коде)

Таблица: G41, G42, G43 в сравнении

Параметр G41 G42 G43 Что компенсирует Радиус слева Радиус справа Длина инструмента Когда включается Перед началом движения Перед началом движения Перед началом движения Как отключается G40 G40 G49 или G40 (зависит от станка) Пример применения Обработка внутренних контуров Обработка внешних контуров Точная глубина резания

Почему нельзя забывать отключать компенсацию?

А потому что! Если вы забудете написать G40 или G49, следующий инструмент может «думать», что всё ещё работает предыдущий. Это приведёт к ошибкам в размерах или даже аварии.

Пример катастрофы которая может возникнуть: Вы включили G42 для фрезы с радиусом 5 мм, но не выключили его перед сменой на сверло. Станок начнёт сверлить, смещаясь вправо на 5 мм. Результат: перекошенное отверстие.

Советы для молодых

- Используйте таблицу инструментов (D и H):

Заносите радиусы и длины всех инструментов в таблицу. Например:D1 = 5 мм (радиус фрезы) H2 = 80 мм (длина фрезы) - Проверяйте направление компенсации:

Если шов получается тоньше или толще, чем нужно — возможно, вы перепутали G41 и G42. - Тренируйтесь на симуляторах:

Программы вроде CNC Simulator помогут проверить код до запуска на станке.

Компенсация это как очки для станка.

Без неё он «видит» чертёж неточно, и деталь получается бракованной. G41/G42 корректируют радиус, а G43 — длину. Не забывайте включать и выключать их вовремя, и ваш станок будет работать как часы. -

Искусственный интеллект в металлообработке: прогнозирование износа станков

Представьте: ваш станок работает как часы, но через пару дней — внезапная поломка, остановка производства и куча денег на ремонт. Знакомо? Проблема стара как мир: износ оборудования, неожиданные сбои, перегревшиеся подшипники или сломанные фрезы. Но что, если машина сможет сама сказать: «Эй, мне пора на профилактику!»? Именно этим занимается искусственный интеллект (ИИ) в современной металлообработке. Разбираем, как это работает, и кто уже сегодня продает решения для прогнозирования износа.

Как ИИ «читает мысли» у станка?

Искусственный интеллект в этом деле — не волшебство, а комбинация датчиков, алгоритмов и данных. Вот базовый принцип:

- Сбор данных: На оборудование устанавливают датчики вибрации, температуры, давления, тока. Они передают информацию в реальном времени.

- Обучение модели: ИИ анализирует исторические данные (когда станки ломались раньше) и ищет закономерности. Например, повышение вибрации на 15% в сочетании с ростом температуры на 5°C — это «звоночек» о скором износе подшипника.

- Прогноз: Модель предсказывает, через сколько часов или дней произойдет поломка, и отправляет предупреждение в систему управления.

Главное преимущество? Не ждать, пока станок «вздохнет», а заранее подготовиться к ремонту. Это снижает простои на 20–40% и экономит деньги на внеплановых заменах.

Кто делает ИИ для прогнозирования износа?

Расскажем о самых заметных стартапах и компаниях, которые предлагают решения для металлообработки.

1. Uptake (США)

- Что предлагает: Платформа Uptake Predictive Maintenance анализирует данные с датчиков и предсказывает износ механизмов.

- Как работает: Обучается на данных конкретного завода, учитывая режим работы станков. Например, если фрезерный станок часто работает на пределе мощности, ИИ предложит уменьшить нагрузку или увеличить частоту смазки.

2. Cognite (Норвегия)

- Что предлагает: Платформа Cognite Data Fusion собирает данные с оборудования и строит цифровые двойники станков.

- Как работает: Сравнивает состояние реального станка с «виртуальным» аналогом, выявляя отклонения. Например, если вибрация двигателя отличается от нормы на 10%, система предупреждает о риске поломки.

3. Promobot (Россия)

- Что предлагает: Российский стартап разработал решение для мониторинга износа инструментов (фрез, сверл) в реальном времени.

- Как работает: Анализирует звук, вибрацию и силу резания. Если фреза начинает «скрипеть» и потреблять больше энергии, система предупреждает о затуплении.

4. Augury (Израиль/США)

- Что предлагает: Решение для диагностики оборудования через вибрацию и акустические сигналы.

- Как работает: Датчики улавливают звуки, которые человек не услышит (например, трение в подшипнике), и ИИ сравнивает их с базой «поломанных» паттернов.

Таблица сравнения решений

Компания Метод анализа Интеграция с оборудованием Стоимость (примерно) Доступность в России Uptake Вибрация, температура, ток Требует API-интеграции $100 000+/год Ограниченная Cognite Цифровой двойник Интеграция через облачные сервисы $50 000+/год Да (через партнеров) Promobot Звук, вибрация, сила резания Plug-and-play датчики $15 000–30 000 Да Augury Акустика, вибрация Датчики + облачная платформа $20 000–50 000 Ограниченная Как внедрить ИИ-решение? Пошагово

Если вы думаете, что ИИ — это только для «больших заводов», то ошибаетесь. Даже небольшое производство может начать с малого:

- Анализ проблем: Выясните, какие станки ломаются чаще всего. Например, токарный станок с перегревающимся двигателем.

- Выбор датчиков: Установите датчики вибрации и температуры (цена от $100–500 за штуку).

- Подбор платформы: Возьмите готовое решение с минимальной интеграцией (например, Promobot или Augury).

- Обучение модели: Передайте данные о прошлых поломках, чтобы ИИ «понял», на что обращать внимание.

- Тестирование: Запустите пилотный проект на одном станке, оцените эффективность.

Совет: Не гонитесь за сложными решениями сразу. Начните с мониторинга одного параметра (например, вибрации) — это уже снизит риск внезапной поломки на 30%.

Пример из жизни: как ИИ спас день

На одном заводе в Челябинске сверлильный станок внезапно начал «подвывать». Мастер проверил — всё вроде нормально. Через два дня станок вышел из строя: сгорел подшипник. После внедрения ИИ-системы (Promobot) тот же станок начал «жаловаться» на вибрацию за 48 часов до поломки. Ремонт провели за час, а не за день.

Что дальше?

Сейчас ИИ в металлообработке только набирает обороты. В будущем мы можем увидеть:

- Самообучающиеся станки, которые сами меняют режим работы при износе.

- AR-интерфейсы, где инженер через очки видит прогноз износа прямо на оборудовании.

- Локальные ИИ-модели на Raspberry Pi или Jetson — для заводов без интернета.

Пока что главное — не бояться экспериментировать. Даже простой анализ вибрации может сэкономить вам тысячи рублей. А если у вас есть опыт внедрения ИИ в производство — делитесь в комментариях!

-

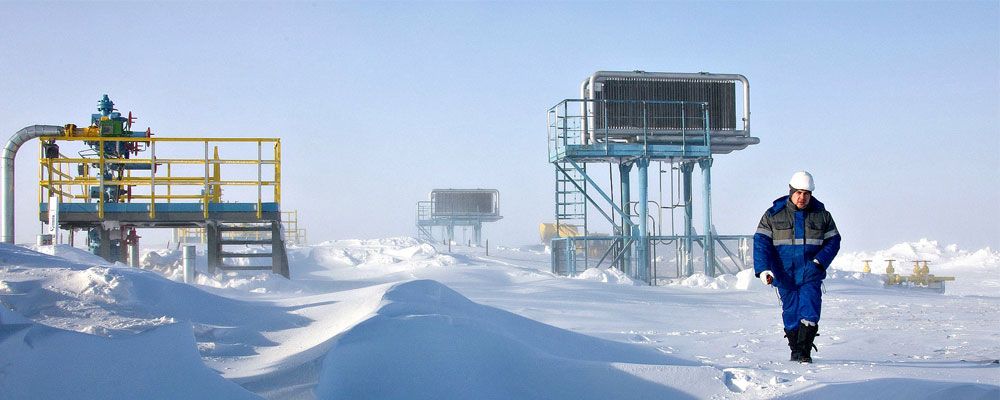

Особенности металлообработки в условиях Крайнего Севера

Работа с металлом на Крайнем Севере — это не просто холод. Это вызов, где даже самый надёжный станок может «забастовать», а фреза — превратиться в хрупкую стекляшку. Морозы до -50°C, резкие перепады температур, повышенная влажность и вечная мерзлота под ногами — всё это требует особого подхода к оборудованию и технологии. Давайте разберём, как адаптировать производство под такие условия, чтобы и станки не страдали, и вы — тоже.

Материалы и оборудование: выбирайте «морозоустойчивых бойцов»

Стандартные стали и сплавы на Крайнем Севере часто подводят: при экстремальных температурах они теряют пластичность, становясь хрупкими. То же самое касается и инструмента. Вот что важно:

- Станки и инструменты: Используйте оборудование с корпусами из низкотемпературных сталей (например, 09Г2С или 16Г2АФ) и комплектующими из полимеров с широким температурным диапазоном. Например, уплотнения из фторкаучука выдерживают до -60°C.

- Подшипники и редукторы: Лучше брать модели с керамическими элементами — они меньше подвержены коррозии и не «замерзают» на морозе.

- Электроника: Обязательно защищайте блоки управления от конденсата. Влагонепроницаемые корпуса IP65 и обогреваемые шкафы — ваша страховка.

Таблица: Как материалы ведут себя на морозе

Материал Предел прочности при -50°C Риск хрупкости Комментарий Углеродистая сталь ↓ на 30–40% Высокий Не подходит для ответственных узлов Нержавейка 12Х18Н10Т ↓ на 10–15% Средний Хорошо, но требует дополнительной защиты от коррозии Алюминиевые сплавы ↓ на 20–25% Низкий Подходят для корпусов, но не для нагрузки Если вы работаете с крупногабаритным оборудованием, например, токарными станками, заранее уточняйте у производителя, есть ли «северная» модификация. В идеале — заказывайте технику с заводской адаптацией под климатические условия.

Смазка: не забывайте, что масло тоже боится холода

Обычное машинное масло на морозе густеет, как старое сметанное озеро. Это приводит к перегреву подшипников и заклиниванию механизмов. Как с этим бороться?

- Выбирайте синтетические масла с низкой температурой застывания (ниже -50°C). Например, Mobil SHC XMP 2211 или Shell Omala S4 GX 320. Они сохраняют текучесть даже в лютые морозы.

- Пластичные смазки: Используйте составы на основе синтетических эфиров (например, Loctite LB 8144). Они не вымерзают и не теряют адгезии к металлу.

- Профилактика: Перед запуском оборудования делайте предварительный прогрев. Это особенно важно для гидравлических систем — холодное масло может повредить насосы.

Пример: Если ваш станок требует масла ISO VG 32 при +20°C, то на Крайнем Севере лучше взять ISO VG 15 — оно «живёт» при -40°C.

Обогрев оборудования: без этого никуда

Даже самое «морозостойкое» оборудование нужно греть. Иначе конденсат, коррозия и внезапные поломки станут вашими ежедневными спутниками.

- Термокожухи: Надевайте их на редукторы, двигатели и гидроцилиндры. Простой способ — использовать промышленные обогреватели с терморегулятором.

- Кабельные линии: Прокладывайте их в греющих кабелях — они предотвращают замерзание жидкостей в трубках.

- Помещения: Если производство стационарное, обустройте тамбур с обогревом. Даже минимальный плюс в +5°C сокращает образование инея на станках.

Совет: Установите датчики температуры на ключевые узлы оборудования. Это позволит вовремя запустить обогрев и избежать аварий.

Инструменты: осторожно, хрупкость!

Фрезы, свёрла и резцы на морозе теряют прочность. Особенно это критично для твёрдых сплавов.

- Марки стали: Используйте инструменты из быстрорежущих сталей с никелем (например, Р6М5К5). Никель снижает риск хрупкого разрушения.

- Покрытия: Алмазные и DLC-покрытия (алмазоподобный углерод) повышают износостойкость и снижают трение. Они особенно полезны при обработке нержавейки или титана.

- Скорость и подача: Уменьшите обороты на 20–30% по сравнению с нормальными условиями. Это снизит тепловые нагрузки и предотвратит растрескивание режущей кромки.

Пример расчёта:

Если при +20°C вы фрезеровали сталь на 2000 об/мин, то на -40°C лучше снизить до 1500 об/мин. Подачу также уменьшите на 20%, чтобы избежать перегрузки.Логистика и запчасти: везите с собой всё, что можно

На Крайнем Севере «сегодня доставят» — это миф. Даже мелкая поломка может остановить производство на недели.

- Запасные части: Храните дубликаты критических узлов — подшипников, сальников, режущего инструмента.

- Мобильные мастерские: Организуйте мобильный пункт ремонта с обогревом и сжатым воздухом. Это спасёт, если основное помещение выйдет из строя.

- Контракт с поставщиками: Заранее договоритесь о срочной доставке через авиакомпании, которые работают в вашем регионе.

Безопасность: люди важнее техники

Не забывайте о работниках. Холод влияет не только на металл, но и на человека.

- Одежда: Теплоизолирующая спецодежда с мембраной (например, из Gore-Tex), утеплённые перчатки с силиконовыми вставками для лучшего хвата.

- Обогреваемые зоны: Установите бытовки с печками или электрокаминами для перерывов.

- Обучение: Проведите инструктаж по работе с оборудованием на морозе — например, как распознать начало замерзания гидравлической жидкости.

Итог: адаптируйтесь или замёрзнете

Металлообработка на Крайнем Севере — это про продуманный подход. От выбора материалов до запаса смазок и обогрева станков. Помните: даже самая дорогая фреза не спасёт, если её не прогреть перед работой. Экспериментируйте с режимами, проверяйте оборудование на морозоустойчивость и всегда держите под рукой запасные части. Тогда и холод не будет вашим врагом, а станки — работать как часы.

А теперь — вперёд, покорять метели и ноль под катом!

-

ex1010 Fanuc — что это за ошибка и как с ней бороться?Всем привет. Что-то несколько дней выпал из форума, был загружен другим проектом.

Давайте сегодня разберём «неприятную гостью» в мире ЧПУ — ошибку ex1010 от Fanuc. Если ваш станок вдруг замер, а на экране высветился этот код, не паникуйте! Постараюсь объяснить всё простым языком, как соседу через забор.

Это сигнал от системы Fanuc, который говорит: «Эй, тут что-то пошло не так!». Конкретно ex1010 чаще всего связан с проблемой шпинделя — узла, который вращает инструмент или заготовку. Представьте, что ваш кофеварка вдруг перестала молоть зёрна — вот так же, но в масштабах станка.

Почему возникает эта ошибка?

Причин может быть несколько. Давайте разберём основные:

-

Перегрев шпинделя

️

️

— Слишком долгая работа без пауз.

— Забитый воздушный фильтр или неисправный вентилятор. -

Перегрузка двигателя

— Слишком агрессивные параметры резания (глубина, подача).

— Тупой инструмент — двигатель «страдает», пытаясь его протащить. -

Проблемы с тормозом шпинделя

— Тормоз не отпускает, и шпиндель блокируется. -

Сбой датчика скорости (энкодера)

— Система не видит, вращается ли шпиндель, и паникует. -

Механические неисправности

️

️

— Заклинило подшипники, цепь/ремень порвался, или что-то мешает вращению.

Как исправить ошибку ex1010?

Действуем шаг за шагом!

1. Перезагрузите станок

Иногда помогает простой «перезапуск»:

— Выключите питание на 10 минут.

— Включите обратно и посмотрите, исчезла ли ошибка.2. Проверьте температуру шпинделя

️

️

— Приложите ладонь к корпусу (осторожно, может быть горячо!).

— Если жжёт — дайте ему остыть. Убедитесь, что вентилятор работает и фильтры чистые.3. Осмотрите механическую часть

️

️

— Снимите защитный кожух и проверьте:

— Не порван ли ремень/цепь?

— Не заклинил ли подшипник?

— Нет ли стружки, которая забилась в механизм?4. Проверьте параметры резания

— Возможно, вы «перегружаете» станок. Попробуйте:

— Уменьшить глубину резания.

— Снизить подачу.

— Заточить или заменить инструмент.5. Протестируйте тормоз шпинделя

— Если тормоз не отпускается:

— Проверьте пневматическую/гидравлическую систему (если есть).

— Очистите/замените тормозные колодки.6. Диагностика датчика скорости

— Зайдите в сервисное меню Fanuc и проверьте показания энкодера.

— Если датчик не работает — зачистите контакты или замените его.

Если ничего не помогло…

— Позвоните специалисту. Иногда лучше доверить дело профи, чем рисковать оборудованием.

— Проверьте логи ошибок в системе Fanuc — там могут быть подсказки (например, точное время возникновения или дополнительные коды).Если у вас есть свои способы борьбы с этой ошибкой — делитесь в комментариях!

-

-

Как использовать API станков с ЧПУ для автоматизации процессовПоследнее время, я все больше погружаюсь в Python, и у меня появилось пару мыслей для автоматизации процессов производства, в основном для сбора данных для аналитики.

Для начала разберемся что такое вообще

APIесли кто не знает, современные станки с ЧПУ — не просто машины, а умные устройства, способные к диалогу с другими системами, а ихAPI(интерфейс программирования приложений) превращает оборудование в элемент цифровой экосистемы.Статья будут длинная, также заваривайте чаек или возьмите покушать, мы приступаем)

API: Простыми словами

API (Application Programming Interface) — это “переводчик”, который позволяет вашему ПО общаться с оборудованием. Представьте, что вы заказываете кофе в кафе:

- Вы говорите официанту, что хотите капучино.

- Официант передаёт ваш запрос бариста.

- Бариста готовит кофе, а официант приносит его вам.

API работает так же:

- Вы (программа на Python) отправляете запрос (например, “запусти программу 1001”).

- API станка передаёт команду контроллеру.

- Контроллер выполняет задачу и возвращает статус (“программа запущена”).

Как API применяется в ЧПУ-станках?

Современные станки (Fanuc, Siemens, Haas) оснащены API, чтобы:

- Отправлять G-код напрямую из CAD/CAM-программы.

- Считывать данные с датчиков (температура, износ инструмента).

- Интегрироваться с ERP-системами (например, SAP или 1С).

- Включать/выключать станок удалённо через облачный интерфейс.

Пример:

Вместо того чтобы вручную загружать G-код на станок, вы пишете скрипт, который:- Получает чертёж из CAD.

- Автоматически генерирует G-код.

- Отправляет его на станок через API.

Типы API в промышленности

Протокол Где используется Преимущества REST API Интеграция с ERP, CRM Простота, поддержка JSON/XML OPC UA Станки Fanuc, Siemens Универсальность, безопасность MQTT IoT, удалённый контроль Лёгкий, работает в реальном времени Modbus Старое оборудование Совместимость с устаревшими системами

Что можно сделать с помощью API ЧПУ-станков?

Поговорим о самом интересном, а именно что же можно реализовать или автоматизировать при помощи кода и

APIстанков.-

Автоматизация программирования

- API CAM-систем (например, Fusion 360 или Mastercam) позволяют генерировать G-код напрямую из 3D-моделей.

- Пример: Загрузка чертежа в CAD → автоматическая симуляция → отправка программы на станок.

-

Мониторинг и диагностика

- Считывание данных о температуре, нагрузке на шпиндель, износе инструмента.

- Пример: Настройка уведомлений о замене фрезы при достижении лимита часов работы.

-

Интеграция с ERP-системами

- Передача информации о выполнении задач, времени работы и расходе материалов.

- Пример: Формирование отчёта по каждому заказу без ручного ввода данных.

-

Удалённое управление

- Запуск программ, смена инструментов, остановка станка через облачный интерфейс.

- Пример: Управление цехом из мобильного приложения, даже находясь в командировке.

Как внедрить API на своём производстве?

-

Оцените оборудование:

- Убедитесь, что ваши станки поддерживают OPC UA или REST API.

- Если нет — установите шлюзы (например, от Kepware или Siemens SIMATIC IOT2000).

-

Выберите платформу для интеграции:

- Industrial IoT-платформы: AWS IoT Greengrass, Azure Industrial IoT.

- ERP-системы с поддержкой API: SAP Leonardo, 1С:ERP.

-

Напишите скрипты или используйте готовые решения (убедитесь что бы они подходили к вашему оборудованию).

Автоматизация с Python: Какие библиотеки использовать?

Писать вручную модули и контроллеры не имеет смысла, так как о нас позаботились отцы программ python любезно предоставив нам в открытый доступ работающие библиотеки.

Для работы с API ЧПУ-станков в Python есть готовые инструменты:

Библиотека Назначение Пример использования requestsREST API, HTTP-запросы Отправка G-кода, получение статуса станка opcuaРабота с OPC UA (промышленный протокол) Подключение к станкам Fanuc, Siemens paho-mqttMQTT-протокол (для IoT) Передача данных от датчиков в реальном времени pyModbusModbus-протокол (устаревшие станки) Считывание параметров старого оборудования Надеюсь вы знаете как работать с python и вам не нужно объяснять как установить

python,pipи другое окружение для работы. (А если все таки нужно - то пиши в комментариях, или мне в личку. Сделаю для вас отдельную тему с инструкцией.)Приступим к написанию кода!

Пример 1: Отправка G-кода через REST API

И так давайте попробуем написать программу которая бы отправляла G-code по API на наше оборудование.

```python import requests # Адрес API вашего станка base_url = "http://cnc-machine/api/v1" auth_token = "your_api_key" # Загрузка G-кода gcode = """ G21 (Метрическая система) G90 (Абсолютные координаты) G00 X0 Y0 Z5 G01 Z-10 F200 ... """ headers = {"Authorization": f"Bearer {auth_token}", "Content-Type": "application/json"} response = requests.post( f"{base_url}/upload_program", json={"program": gcode}, headers=headers ) if response.status_code == 200: print("Программа успешно загружена!") else: print(f"Ошибка: {response.text}")Что делает:

- Отправляет G-код на станок через HTTP.

- Проверяет статус ответа (успех/ошибка).

Пример 2: Мониторинг состояния станка через OPC UA

Если ваш станок поддерживает OPC UA (например, Fanuc), используйте библиотеку

opcua:from opcua import Client # Подключение к OPC UA-серверу станка url = "opc.tcp://cnc-machine:4840" client = Client(url) try: client.connect() root = client.get_root_node() # Получаем узлы с данными (например, температура шпинделя) temperature = client.get_node("ns=2;s=MAIN.TEMPERATURE_SPINDLE").get_value() tool_wear = client.get_node("ns=2;s=MAIN.TOOL_WEAR").get_value() print(f"Температура шпинделя: {temperature}°C") print(f"Износ инструмента: {tool_wear}%") except Exception as e: print(f"Ошибка подключения: {e}") finally: client.disconnect()Что делает:

- Подключается к OPC UA-серверу станка.

- Считывает параметры (температура, износ инструмента).

- Обрабатывает ошибки подключения.

Пример 3: Удалённое управление через MQTT

Для IoT-интеграции используйте MQTT (например, для станков с MQTT-адаптером):

import paho.mqtt.client as mqtt # Настройки MQTT-брокера broker = "mqtt.broker.com" topic = "cnc/machine/control" def on_connect(client, userdata, flags, rc): print("Подключено к MQTT-брокеру") client.subscribe("cnc/machine/status") def on_message(client, userdata, msg): if msg.topic == "cnc/machine/status": print(f"Статус станка: {msg.payload.decode()}") client = mqtt.Client() client.on_connect = on_connect client.on_message = on_message client.connect(broker, 1883, 60) # Отправка команды на запуск программы client.publish(topic, "START_PROGRAM=1001") client.loop_forever()Что делает:

- Подписывается на статус станка.

- Отправляет команду на запуск программы.

Как интегрировать с ERP-системами?

Вот по поводу ERP систем, интеграции к 1С и т.д. - это совершенно отдельная тема, которую устанешь не то что бы описывать, а там все будет зависеть от самой ERP

Но пример кода, я все ж покажу)Пример: Передача данных о выполнении заказа в ERP:

import requests erp_url = "https://erp-system/api/orders/update" machine_data = { "order_id": "ORD123", "status": "completed", "time_spent": "2h 15m" } headers = {"Authorization": "Bearer ERP_TOKEN"} response = requests.post(erp_url, json=machine_data, headers=headers) if response.status_code == 200: print("Статус заказа обновлён в ERP!") else: print(f"Ошибка: {response.text}")Это лишь маленькая часть кода, и на самом деле все гораздо сложнее. Такими разработками не занимается как правило штатный разработчик (если вы уже не крупная копорация), такие штуки делают в основном аутсорс компании которые специализируются на этом.

Популярные библиотеки для промышленного IoT

asyncua(асинхронный OPC UA-клиент):from asyncua import Client as AsyncClient import asyncio async def connect_opc(): async with AsyncClient("opc.tcp://cnc-machine:4840") as client: node = await client.get_node("ns=2;s=MAIN.OPERATION_TIME") print(await node.get_value()) asyncio.run(connect_opc())pymodbus(для старых станков с Modbus):from pymodbus.client.sync import ModbusTcpClient client = ModbusTcpClient("cnc-machine-ip") client.connect() # Чтение регистра с температурой result = client.read_input_registers(address=0x01, count=1, unit=1) print(f"Температура: {result.registers[0]}°C") client.close()API — это мост между вашим ПО и станком. Он позволяет автоматизировать рутину, сократить ошибки и повысить точность. Например, интеграция с ERP-системой сократила время учёта заказов на 50%, а предиктивное обслуживание — на 30%.

Будущее уже здесь, возможно

API ЧПУ-станков — это не только про автоматизацию, но и про гибкость. Например, на заводе «Северстали» внедрение API позволило сократить время на переналадку станков на 40%.

Если вы хотите, чтобы ваш цех работал как единая система, а не набор «умных» островков, начните с API. Это инвестиция в точность, скорость и конкурентоспособность. Возможно такие решение не совсем подойдут для малых предприятий которые имеют на вооружении пару или несколько станков, но вот средний и большой бизнес уже давно внедряет такие методы автоматизации.

На это все! Если остались вопросы, пишите в комментариях - попробуем разобраться вместе.

-

Бот-Telegram для скачивания VK ClipНа выходных делать было нечего решил разобраться как работают телеграм боты и разработал свой.

За идею взял скачивание ВК Клипов без вводного знака.Попробовать и пощупать можете по ссылке - https://t.me/vkclipssavebot

Присылаете боту ссылку, выбираете разрешение, бот обрабатывает видео и убирает водяной знак VK Clips.Если что-то не корректно работает пишите в личку тут или в телегаме - https://t.me/kdvoryaninov

А вообще подкиньте идей, может создать какого-то бота полезного под нашу тематику металлообработки?