Всем доброе утро!

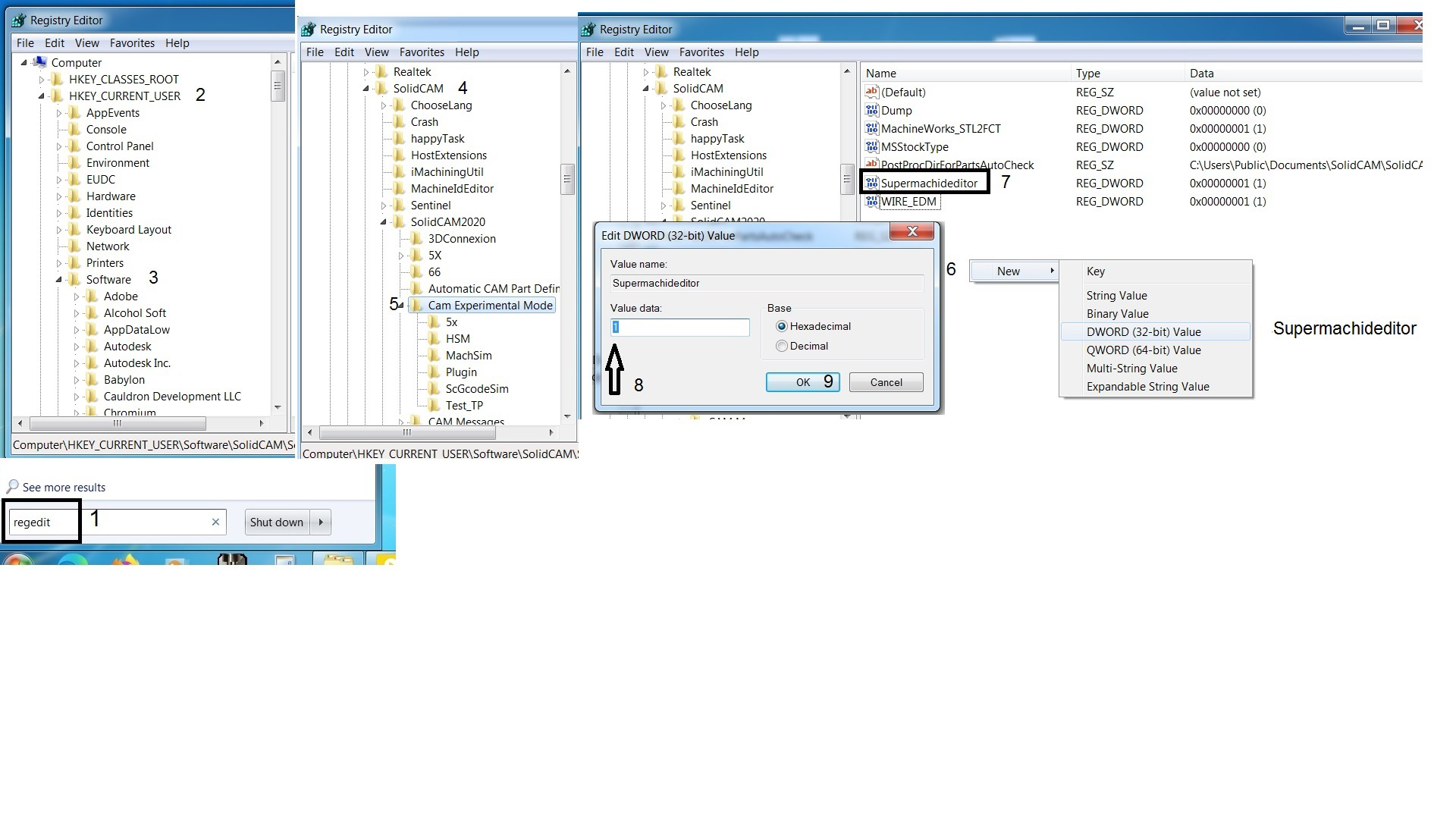

И так давай разберем как зашифровать файлы постпроцессора в SolidCam.

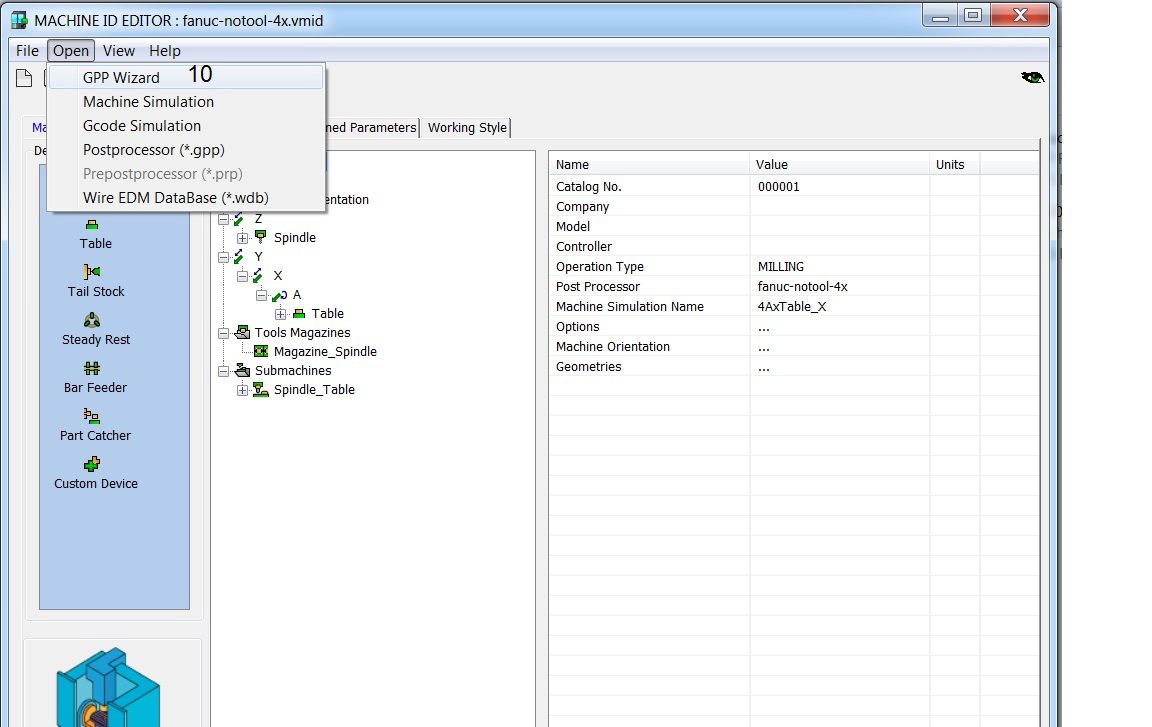

Давайте для начала разберем что вообще представляет собой постпроцессор - это файл с расширением .gpp , мы будем говорить конкретно о нем.

Но также стоит учесть что, расширения могут быть разными в зависимости от контроллера:

- Fanuc :

.nc,.fanuc - Siemens (Sinumerik) :

.mpf,.nc - Mitsubishi :

.nc,.eia - Okuma :

.nc,.okuma - Haas :

.nc,.haas

Приступим к шифрованию самого файла, и да если вы думаете что зашифровав файл потом открывая его в Solid и будет выскакивать плашка с паролем - то увы нет. Такого функционала в SolidCAM я не нашел. Но все же зашифровать сам файл можно.

Метод 1: Использование GPG (Рекомендуется)

GPG позволяет шифровать файлы с паролем, сохраняя их структуру. Это особенно важно для .gpp, так как после дешифровки файл должен оставаться совместимым с SolidCAM.

Установите GPG:

- Windows: https://www.gnupg.org/download/

- macOS: brew install gnupg

- Linux: sudo apt install gnupg

Шифрование файла:

gpg --symmetric ваш_файл.gpp

Введите надёжный пароль.

Результат: файл ваш_файл.gpp.gpg.

Дешифровка:

gpg --decrypt ваш_файл.gpp.gpg > ваш_файл.gpp

Использование в SolidCAM:

После дешифровки загрузите .gpp в SolidCAM как обычный постпроцессор.

Наглядно

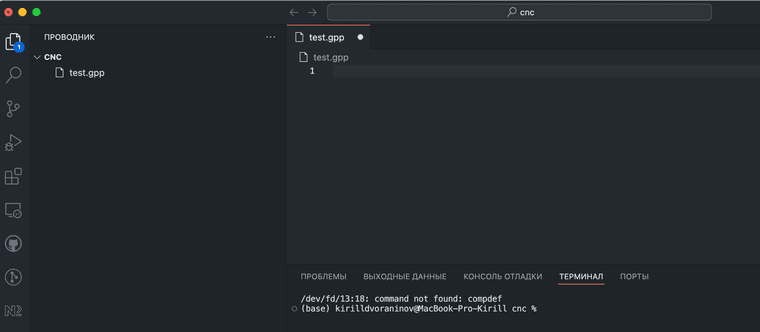

Для работы с кодом я использую VS CODE, не каких notepadd++ и других старых редакторов.

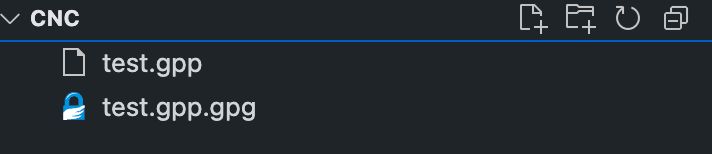

Открываем рабочую среду (папку), создаем наш постпроцессор, в нашем случае мы тестируем с файлом test.gpp

:

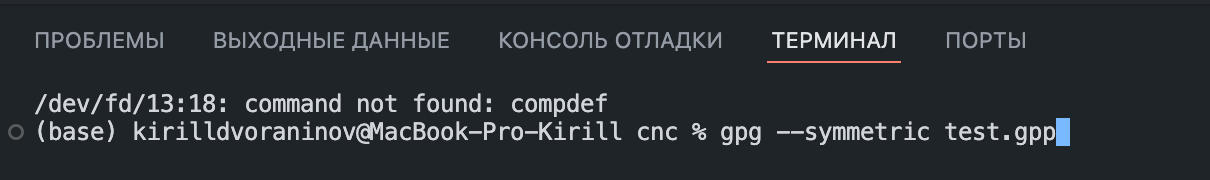

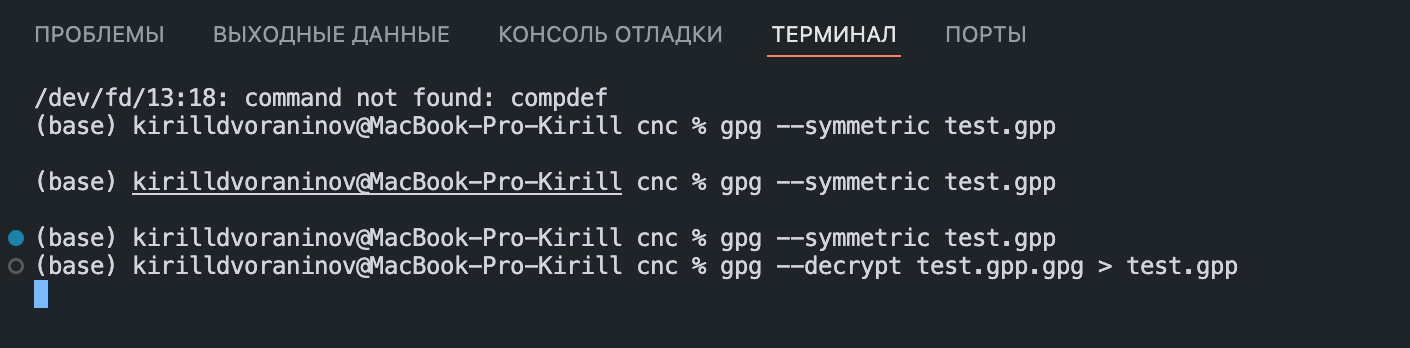

Предположим вы уже установили GPG, открываем терминал и прописываем команду gpg --symmetric test.gpp

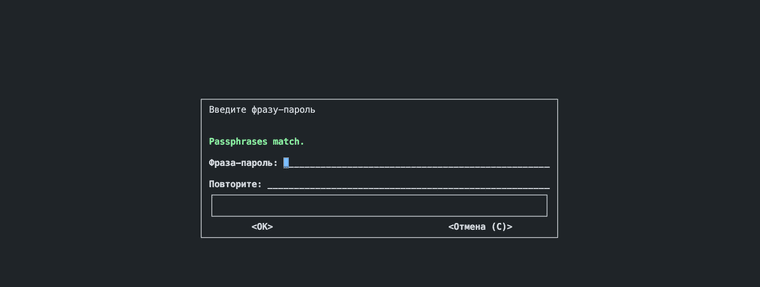

Нажимаем enter и видим окно шифрования:

Вводим пароль и нажимаем enter.

Если все сделали правильно, то рядом с исходным файлом появится зашифрованный файл.

Для пущей проверки, я удалю исходный файл

test.gpp, оставив только зашифрованный

Но вы так лучше не делайте если не уверены!

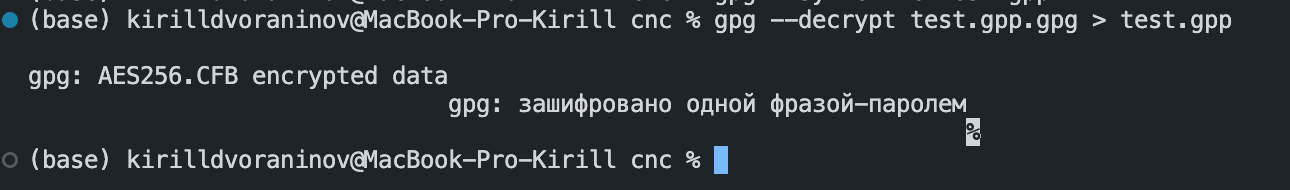

А теперь попробуем в обратную сторону, через комманду gpg --decrypt test.gpp.gpg > test.gpp

Вводим команду и нажимаем enter:

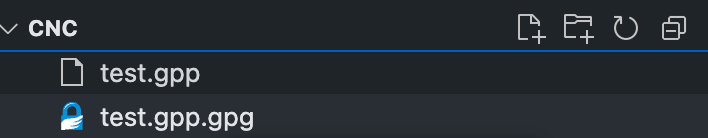

Воуля и всё наш файл дешифрован, можем пользоваться и открывать в SolidCAM

Метод 2: Использование ZIP-архива с паролем

Простой способ для неопытных пользователей, да и может самый эффективный:

- Сжать

.gpp-файл в ZIP-архив через проводник (Windows) или Finder (macOS). - Добавьте пароль к архиву.

- Храните архив вместо исходного файла.

Коллеги важное примечание!!!

Не удаляйте оригинальный .gpp сразу после шифрования:

Сохраните его до тестирования, чтобы убедиться, что зашифрованный файл корректно работает в SolidCAM.

Тестируйте после шифрования: Дешифруйте файл и откройте его в SolidCAM, чтобы проверить, не сломалась ли структура.

️ Важно! Убедитесь, что ваш станок поддерживает такие обороты, иначе используйте команду G50 для ограничения максимального RPM.

️ Важно! Убедитесь, что ваш станок поддерживает такие обороты, иначе используйте команду G50 для ограничения максимального RPM.

, так что ждите в скором времени будет о чем рассказать. Как раз под руку попался один интересный станок на котором можно это все дело испытать.

, так что ждите в скором времени будет о чем рассказать. Как раз под руку попался один интересный станок на котором можно это все дело испытать.

+7 (495) 188-80-44

+7 (495) 188-80-44