Структура производства металлообработки

-

Введение

Металлообработка — это комплекс технологических процессов, направленных на изменение формы, размеров и свойств металлических изделий. Главная цель металлообработки — получение деталей и конструкций с заданными характеристиками и точностью. Процессы металлообработки широко используются в различных отраслях промышленности, включая машиностроение, строительство и энергетический сектор. Металлы и их сплавы служат основным материалом для создания множества продуктов, от мелких деталей до крупных инженерных сооружений.

Основные этапы производства металлообработки

Производство металлообработки можно разделить на несколько ключевых этапов:

-

Заготовка материала: выбор и подготовка исходного металлического материала, который будет обработан. Это может включать резку металла на нужные размеры или формы.

-

Механическая обработка: процессы резания, сверления, фрезерования и токарной обработки, позволяющие придать деталям необходимую форму и размеры. Использование современных станков обеспечивает высокую точность и повторяемость операций.

-

Термическая обработка: нагрев и охлаждение металла для изменения его физических и механических свойств, таких как твердость, пластичность и прочность. Процессы закалки, отпуска и отжига улучшают эксплуатационные характеристики деталей.

-

Поверхностная обработка: нанесение покрытий или полировка для улучшения внешнего вида, защиты от коррозии и повышения износостойкости. Это может быть гальваническое покрытие, анодирование или нанесение лакокрасочных материалов.

-

Сборка и монтаж: объединение отдельных деталей в готовые конструкции или механизмы с помощью сварки, болтовых соединений или клеевых композиций.

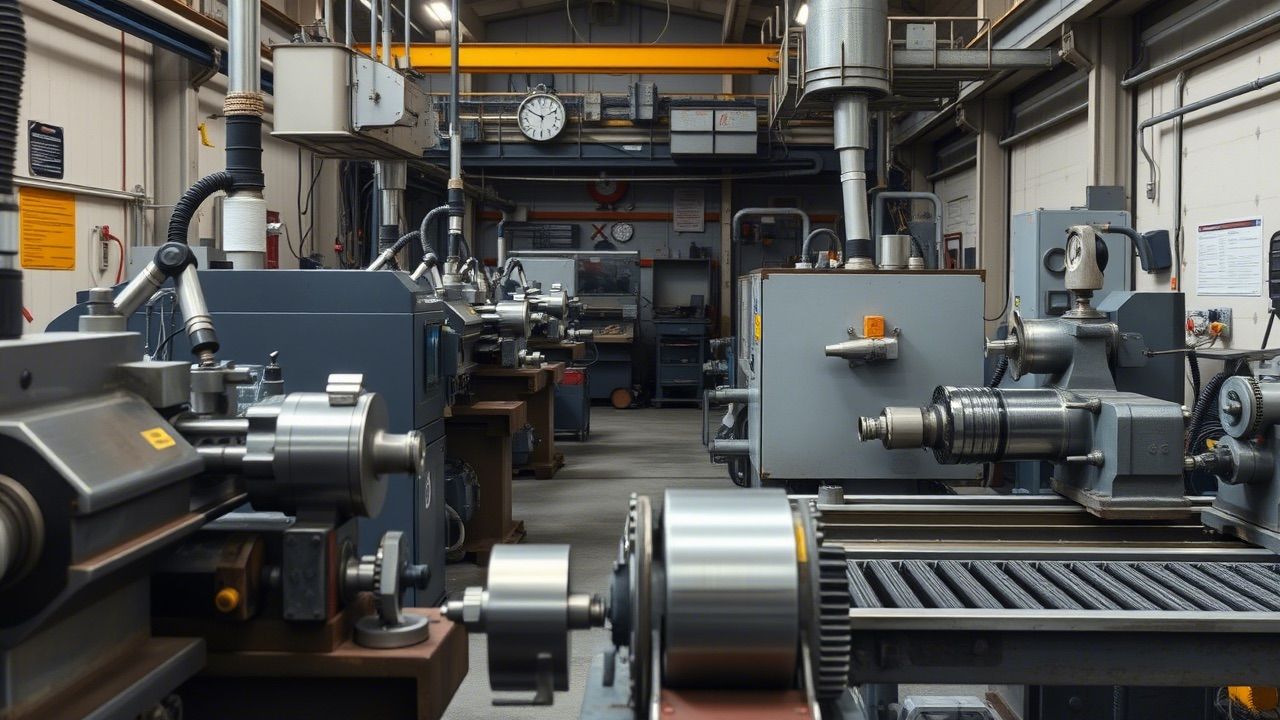

Используемое оборудование и технологии

В современном производстве металлообработки применяются высокоточные станки с ЧПУ, автоматизированные линии и промышленные роботы. Использование передовых технологий позволяет повысить точность и скорость обработки, а также снизить производственные затраты. Среди наиболее распространенного оборудования:

- Токарные станки: для обработки вращающихся деталей, валов и осей.

- Фрезерные станки: для создания плоских и сложных профилей.

- Лазерные резаки: для точной и аккуратной резки металлических листов с минимальными потерями материала.

- Гидроабразивные установки: для холодной резки материалов без термического воздействия, что важно для чувствительных к теплу металлов.

- Сварочные аппараты: для соединения металлических деталей различными методами сварки, включая MIG/MAG, TIG и плазменную сварку.

Контроль качества в металлообработке

Обеспечение высокого качества продукции — важный аспект металлообработки. Для этого внедряются системы контроля и управления качеством на всех этапах производства:

Измерение параметров деталей с помощью точных инструментов и оборудования, таких как микрометры, штангенциркули и координатно-измерительные машины.

Неразрушающие методы контроля, включая ультразвуковую, магнитную, вихретоковую и рентгеновскую дефектоскопии, позволяют выявить внутренние дефекты без повреждения изделий.Сертификация продукции в соответствии с международными стандартами, такими как ISO, обеспечивает соответствие продукции требованиям безопасности и надежности.

Постоянное обучение персонала и повышение квалификации сотрудников способствуют улучшению качества работы и снижению дефектности.Заключение

Понимание структуры производства металлообработки позволяет эффективно организовать технологические процессы и улучшить качество выпускаемой продукции. Интеграция современных технологий, автоматизация производства и строгий контроль качества являются ключевыми факторами успешного развития предприятий в металлургической отрасли. Постоянное совершенствование и инновации способствуют расширению возможностей металлообработки, удовлетворяя растущие потребности различных секторов экономики.

-

-

K kirilljsx переместил эту тему из в

K kirilljsx переместил эту тему из в

© 2022 - 2025 InvestSteel, Inc. Все права защищены.