Выбор оборудования для плазменной резки

-

Введение

Выбор оборудования для плазменной резки — это ключевой этап в организации эффективного производственного процесса. Плазменная резка используется в различных отраслях, включая автомобилестроение, судостроение и строительство, благодаря своей высокой скорости и точности. Правильный выбор оборудования влияет на производительность, качество реза и общие затраты на производство. В этой статье мы рассмотрим основные аспекты, которые необходимо учитывать при выборе оборудования для плазменной резки.

Исторический контекст

Плазменная резка была разработана в 1950-х годах и первоначально использовалась в аэрокосмической и авиационной промышленности. С течением времени технологии усовершенствовались, и плазменная резка стала доступной для более широкого круга производств. Современные плазменные резаки обладают высокой точностью и могут работать с различными материалами, включая сталь, алюминий и медь.

Основное содержание

1. Основные компоненты оборудования для плазменной резки

- Источник питания: Обеспечивает необходимую мощность для создания плазменной дуги. Важно выбрать источник, который соответствует требованиям вашего проекта.

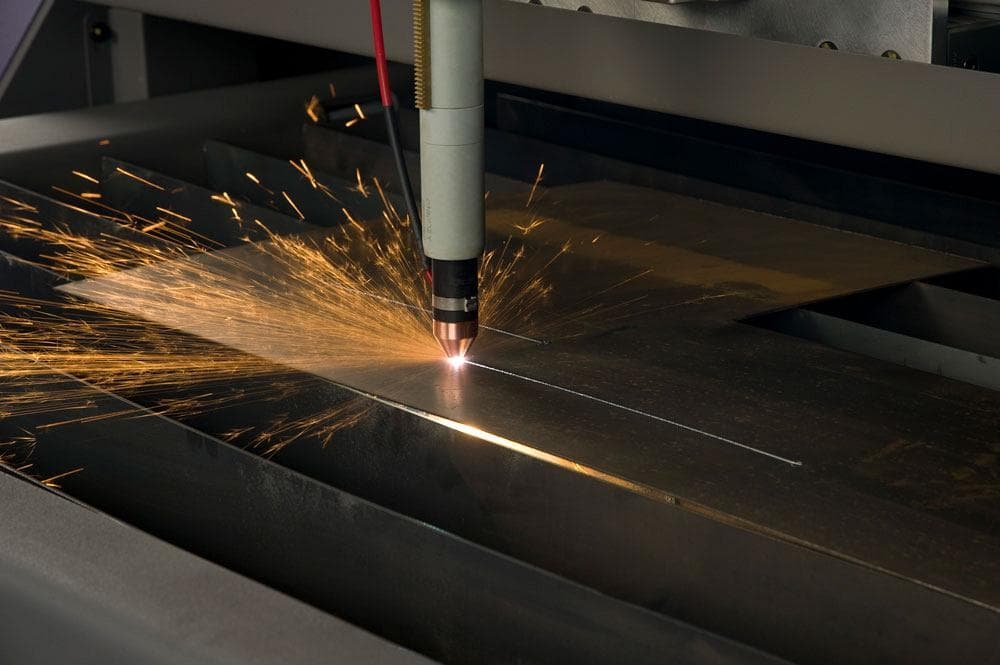

- Плазменная горелка: Инструмент, который непосредственно создает плазму и делает рез. Выбор горелки зависит от толщины и типа обрабатываемого материала.

- Система управления: Современные плазменные резаки оснащены ЧПУ (числовое программное управление), что позволяет значительно повысить точность и автоматизировать процесс.

- Охлаждающая система: Обеспечивает стабильную работу оборудования и предотвращает перегрев.

2. Методы и технологии

- Ручная плазменная резка: Оператор самостоятельно управляет процессом, что требует высокой квалификации и опыта.

- Автоматизированная плазменная резка: Использует ЧПУ для автоматизации процесса, что позволяет добиться высокой точности и снизить вероятность ошибок.

- Мультигазовые системы: Позволяют использовать различные газы для улучшения качества реза и минимизации затрат.

3. Преимущества и недостатки

Преимущества

- Высокая скорость резки: Плазменная резка позволяет быстро обрабатывать большие объемы металла.

- Точность: Обеспечивает аккуратные и чистые резы, что снижает необходимость в дополнительной обработке.

- Универсальность: Подходит для работы с различными материалами и толщинами.

Недостатки

- Стоимость оборудования: Плазменные резаки могут быть дорогими, особенно высококачественные модели.

- Сложность настройки: Необходимы опыт и знания для правильной настройки оборудования и выбора параметров резки.

- Ограниченная толщина резки: Не все плазменные резаки могут работать с очень толстыми металлами.

Примеры и кейсы

Пример 1: Автомобильная промышленность

В автомобильной промышленности плазменная резка используется для создания деталей кузова. Это позволяет сократить время на обработку и улучшить качество деталей.

Пример 2: Судостроение

В судостроении плазменная резка применяется для обработки больших стальных конструкций. Это обеспечивает высокую точность и скорость, что критически важно для успешного завершения проектов.

Заключение

Выбор оборудования для плазменной резки — это важный шаг, который определяет эффективность и качество производственного процесса. Понимание ключевых компонентов, методов и технологий поможет вам сделать правильный выбор и обеспечить успешное выполнение ваших проектов.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.