Цементирование металла: что это такое, технология и применение

-

Цементирование металла — это процесс, когда поверхность стальной детали насыщают углеродом, чтобы сделать её твёрдой и износостойкой. Сердцевина при этом остаётся вязкой, что предотвращает трещины под нагрузкой.

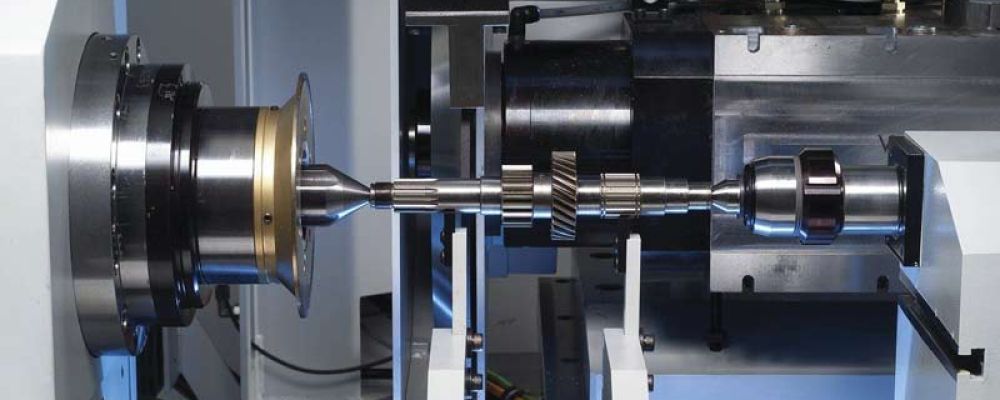

Эта технология решает проблему быстрого износа деталей в машинах и механизмах. Она повышает срок службы шестерён, валов и других элементов, подверженных трению. Если вы занимаетесь металлообработкой, понимание цементации поможет выбрать правильный метод упрочнения.

Что такое цементация металла и зачем она нужна

Цементация — это химико-термическая обработка, при которой атомы углерода проникают в поверхностный слой стали на глубину 0,8–2,5 мм. Процесс идёт при температурах 850–950°C в специальной среде, насыщенной углеродом. В результате концентрация углерода на поверхности достигает 0,8–1,2%, а после закалки твёрдость слоя — 58–64 HRC. Это идеально для деталей, где нужна комбинация твёрдой поверхности и пластичной сердцевины.

Представьте шестерню в редукторе: без обработки она быстро сотрётся от трения. После цементации поверхность выдерживает нагрузки, а центр поглощает удары. Такой подход используют в автомобилестроении, станкостроении и нефтегазовой отрасли. Логично, что перед внедрением метода стоит оценить состав стали — он должен быть низкоуглеродистым, до 0,25% C.

- Повышение износостойкости: поверхность становится устойчивой к абразивному и контактному износу.

- Сохранение вязкости: сердцевина детали не хрупкая, что важно для динамических нагрузок.

- Увеличение предела выносливости: детали служат дольше без усталостных трещин.

Основные методы цементации

Методы цементации различаются по среде, в которой происходит насыщение углеродом: твёрдой, жидкой, газовой или вакуумной. Каждый подходит для определённых задач — от мелких деталей до крупных партий. Например, твёрдый карбюризатор на основе древесного угля с добавками дешёвый, но медленный. Газовая цементация быстрее и равномернее, особенно для сложных форм.

В твёрдой среде детали засыпают в ящик с углём и нагревают на 10–14 часов для слоя 1 мм. Жидкая — в солевых растворах при 850°C, процесс занимает до 3 часов, но глубина меньше — 0,5 мм. Газовая использует углеводороды вроде метана, вакуум ускоряет диффузию. Выбор зависит от оборудования и объёмов производства.

Метод Температура Время на 1 мм слоя Преимущества Недостатки Твёрдый 900–950°C 10–14 ч Дешёвый, простой Медленный, неравномерный Жидкий 850°C 1–3 ч Быстрый, равномерный Глубина малая, контроль сложный Газовый 930–950°C 4–8 ч Точный, для сложных форм Дорогое оборудование Вакуумный 900–1000°C 2–5 ч Глубокое проникновение Требует вакуумных печей Важно: после любого метода следует закалка и низкий отпуск для мартенситной структуры.

Этапы процесса цементации

Процесс начинается с подготовки детали: очистка, механическая обработка, иногда покрытие медью для ускорения. Затем нагрев до рабочей температуры в карбюризаторе. Выдержка рассчитывается по формуле: скорость диффузии ~0,1 мм/ч. После — охлаждение, закалка на мартенсит и отпуск при 150–200°C для снятия напряжений.

На практике для вала диаметром 50 мм слой 1 мм получают за 10 часов в газовой печи. Контроль глубины — микроскопия или магнитные методы. Неправильный режим приводит к пересыщению или дефектам вроде карбидной сети. Это критично для ответственных деталей в энергетике или химпроме.

- Подготовка: очистка от окалины, обезжиривание.

- Нагрев и выдержка: в среде с углеродом до нужной глубины.

- Охлаждение и закалка: быстрое в масле или воздухе.

- Отпуск: низкотемпературный для вязкости.

Ключевой момент: глубина слоя зависит от времени и температуры — чем выше, тем быстрее.

Применение цементации в промышленности

Цементацию используют для шестерён, валов, осей, пальцев в станках, авто, нефтяном оборудовании. В металлоконструкциях — для усиления соединений под нагрузкой. В энергетике детали турбин получают таким образом стойкость к износу. Даже в лёгкой промышленности упрочняют ножи и режущие элементы.

Пример: в редукторах грузовиков шестерни после цементации ходят 2–3 раза дольше. В нефтегазе — для буровых валов, где трение экстремальное. Технология экономит металл и снижает брак. Но не для всех сталей — высоколегированные плохо насыщаются.

- Шестерни и передачи: износостойкость +200%.

- Валы и оси: сопротивление усталости.

- Инструмент: режущие кромки.

Почему глубина слоя определяет успех

Глубина науглероженного слоя — от 0,5 до 2,5 мм — решает долговечность детали. Меньше 0,8 мм — слабая защита, больше 2 мм — риск хрупкости. Рассчитывают по задачам: для лёгких нагрузок хватит 1 мм, для тяжёлых — до 1,5 мм. Факторы влияния: состав карбюризатора, температура, время.

Стоит подумать о контроле качества — без него дефекты вроде белого слоя снижают эффект. Альтернативы вроде азотирования дополняют, но цементация лидирует по цене/качеству. В будущем ждём плазменных методов для ускорения. Это открывает двери для оптимизации под конкретные сплавы и нагрузки.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.