Как делать пазы в металлическом роторе: методы и советы для точности

-

Пазы в металлическом роторе — это ключевые элементы для работы асинхронных двигателей. Они размещают стержни обмоток, формируют магнитное поле и влияют на пусковые характеристики. Правильный подход к их изготовлению решает проблемы с перегревом, вибрацией и КПД.

Выбор метода зависит от формы паза, материала ротора и требуемой точности. Это помогает избежать дефектов вроде истончения зубьев или плохого заполнения. В статье разберём популярные способы, их плюсы и нюансы, чтобы упростить производство.

Фрезерование пазов: точность и универсальность

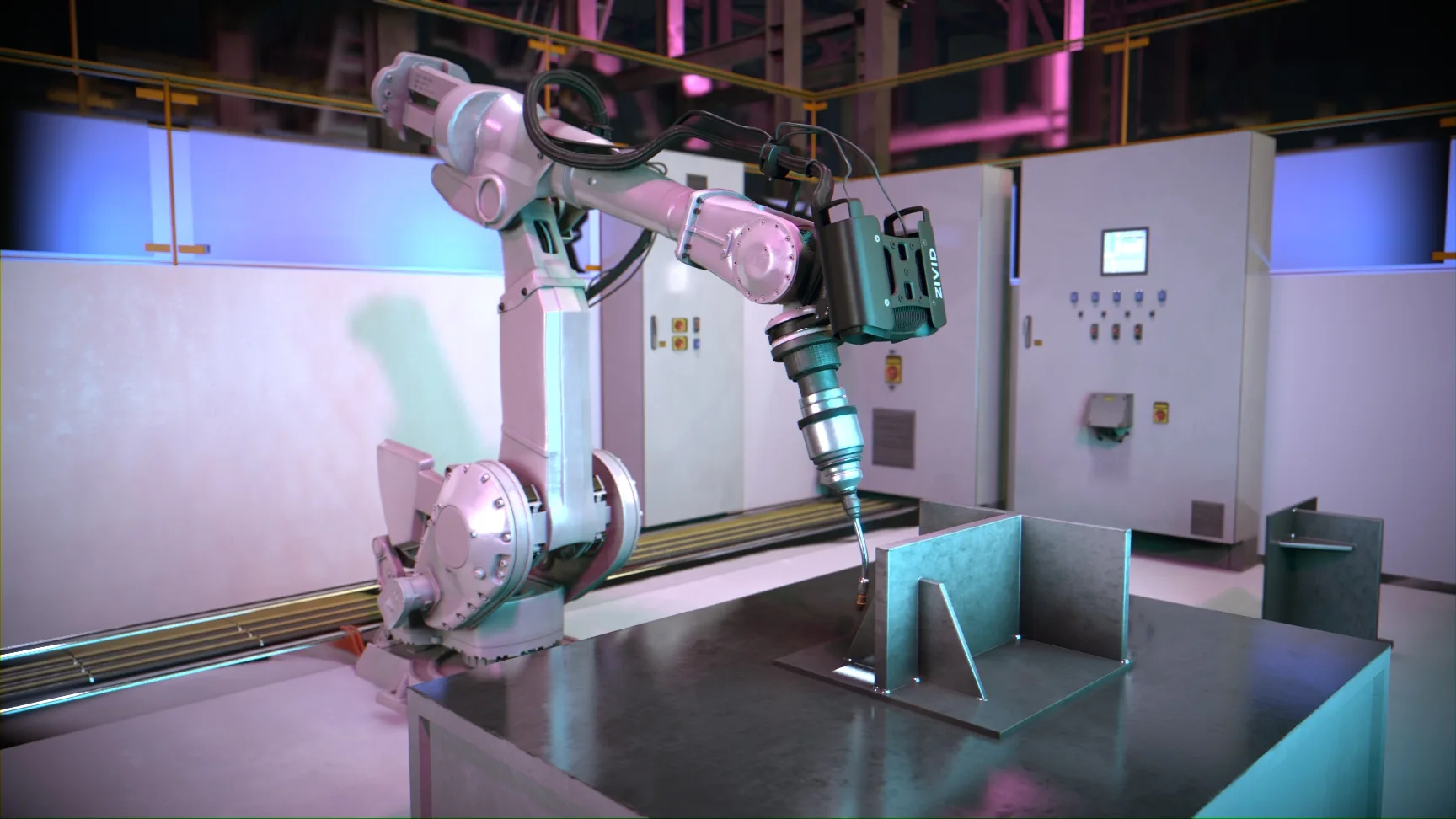

Фрезерование — один из самых надёжных способов создания пазов в металлическом роторе. Здесь фреза подаётся вертикально, горизонтально или под углом, удаляя материал вращательным движением. Это подходит для плоских, изогнутых или сложных геометрий, как в валах или ребрах.

В роторе асинхронного двигателя фрезерованные пазы заполняют стержнями беличьей клетки. Например, для шпоночных пазов используют узкие фрезы типа woodruff, а для Т-образных — специальные профильные. Такой метод упрощает процесс без частой регулировки шпинделя, повышая точность и качество поверхности. Логично перейти к сравнению инструментов.

- Пазовые фрезы: Идеальны для узких канавок в валах, обеспечивают точное формообразование и удаление материала.

- Т-образные фрезы: Позволяют резать под поверхностью, незаменимы для крепежных пазов с горлом 12-42 мм.

- Профильные фрезы: Для сложных форм в роторе, как глубокие пазы для улучшения пусковых характеристик.

Тип фрезы Преимущества Применение в роторе Ограничения Пазовая Высокая точность, простота Шпоночные пазы Медленная обработка больших объёмов Т-образная Надёжное крепление Крепежные элементы Требует точной подачи Профильная Сложная геометрия Беличья клетка Износ при твёрдых металлах Важно следить за подачей, чтобы избежать перегрева ротора из стали вроде 40Х.

Формы пазов в роторе: от круглых до глубоких

Форма паза напрямую влияет на работу ротора. Круглые или овальные пазы в листовой стали заливают алюминием для беличьей клетки, перекрывая мостиком 0,4-0,5 мм. Закрытые пазы подходят для короткозамкнутых обмоток, пусковых и демпферных.

Глубокие пазы используют эффект вытеснения тока для лучшего пуска, снижая начальный ток. В удлинённых формах сопротивление ротора падает на старте, но растёт в работе. Например, в асинхронных моторах с фазным ротором внутренние пазы делают круглыми из меди для минимального сопротивления. Это подводит к выбору формы под задачу.

- Круглые пазы: Хорошее заполнение проводником, отличная теплоотдача от стержней к стали.

- Глубокие пазы: Улучшают пусковые характеристики за счёт скин-эффекта.

- Закрытые пазы: Для короткозамкнутых обмоток, защищают от внешних повреждений.

- Удлинённые пазы: Снижают пусковой ток, подходят для тяжёлых пусков.

Баланс количества пазов критичен: слишком много — зубья истончаются, растёт нагрев; мало — поле формируется хуже.

Количество и расположение пазов: влияние на производительность

Количество пазов в роторе определяет эффективность магнитного поля. Пазы статора с обмотками взаимодействуют с роторными стержнями, создавая момент. Больше пазов — лучше заполнение меди, но выше стоимость и риск насыщения потоком.

В роторе они служат теплопроводящими каналами, улучшая охлаждение. Узкие зазоры концентрируют напряжение, приводя к усталости при высоких оборотах. Оптимизация геометрии позволяет поднять КПД без потерь. Переходим к рекомендациям по расчёту.

- Для номинальной нагрузки — 24-48 пазов с медными стержнями, КПД +15-25%.

- Частые пуски — глубокопазный ротор или двойная клетка.

- Тяжёлые условия — фазный ротор с регулировкой.

Количество пазов Плюсы Минусы Пример применения Меньше 36 Простота, прочность зубьев Хуже поле Общепромышленные моторы 36-60 Баланс КПД и охлаждения Средняя стоимость Асинхронные двигатели Более 60 Максимум заполнения Нагрев, хрупкость Высокоточные системы Электротехническая сталь с кремнием снижает вихревые токи в пазах.

Материалы и обработка для долговечности ротора

Материалы ротора влияют на качество пазов. Чугун СЧ20 для станин, сталь 45 для валов, алюминиевые сплавы для лёгких роторов. Литьё под давлением заполняет пазы алюминием без пустот, добавляя крылья для вентиляции.

Медные стержни вместо алюминия уменьшают потери на 15-25%. Точная балансировка минимизирует вибрации. Фрезерование цельнокованых оправок обеспечивает долговечность до 20-25 лет. Это подводит к финальным нюансам.

- Сталь 40Х: Для ответственных пазов, выдерживает нагрузки до 50 кН.

- Алюминий: Литьё для беличьей клетки, хорошая теплоотдача.

- Медь: Минимальное сопротивление в глубоких пазах.

Технология литья обеспечивает плотное заполнение без воздушных включений.

Баланс формы и количества: что учесть в проекте

Правильные пазы сочетают точность фрезерования, оптимальную форму и материал. Это даёт надёжный ротор без перегрева и с хорошим пуском. Осталось пространство для стандартов вроде ГОСТ или ISO при допусках.

В реальных проектах балансируют механическую прочность с электромагнитными свойствами. Стоит подумать о ремонте пазов и влиянии на общий срок службы двигателя. Такие детали определяют успех в производстве.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.