Что можно упрочнить лазерной наплавкой: детали, отрасли, примеры

-

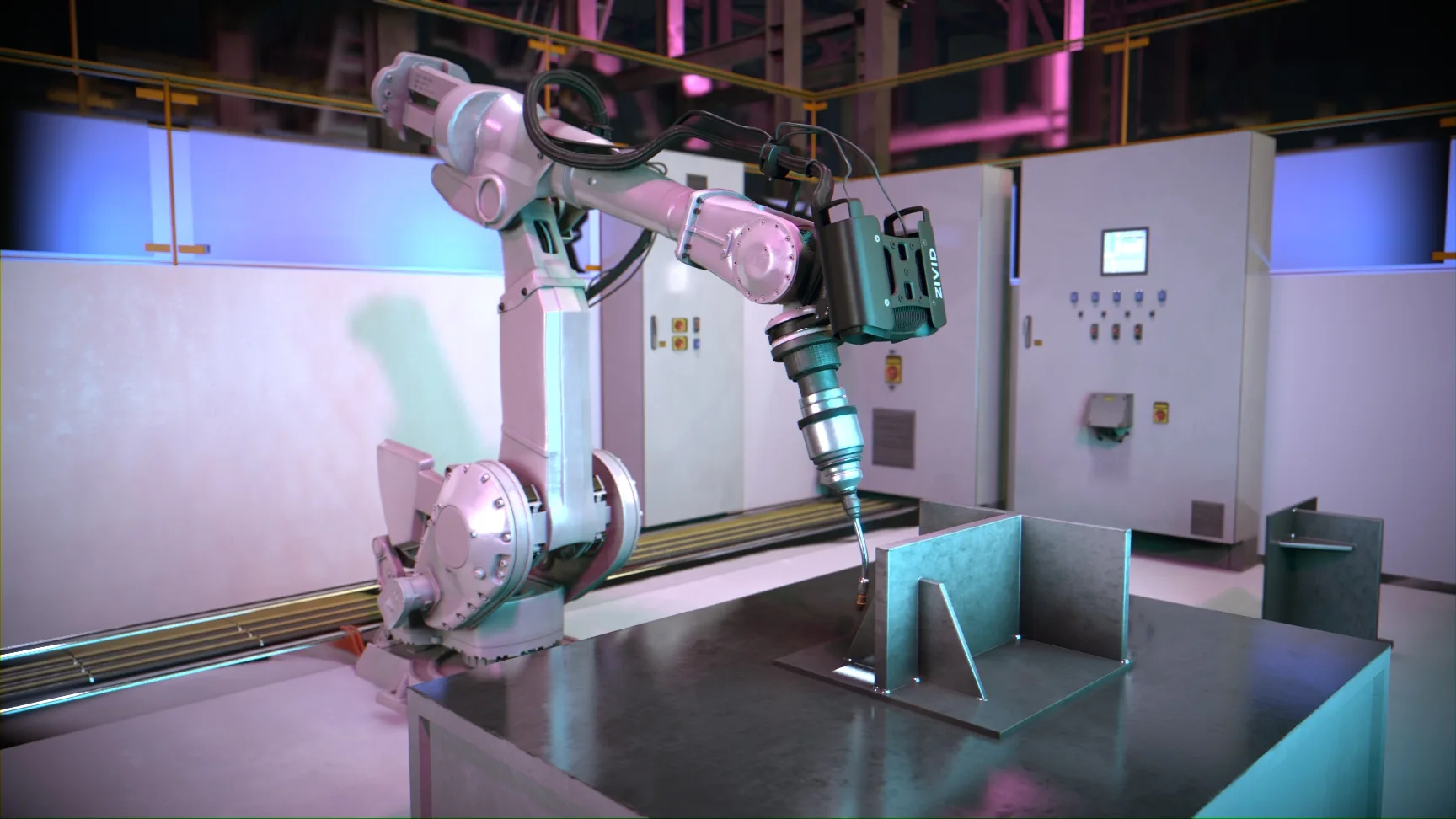

Лазерная наплавка — это метод, когда лазерный луч расплавляет металл на поверхности детали и добавляет новый слой для упрочнения. Она помогает восстановить изношенные части оборудования, продлить их срок службы и сэкономить на замене. Этот подход решает проблемы быстрого износа в тяжелых условиях эксплуатации, таких как абразивное трение или коррозия.

Технология точная, с минимальным нагревом, что сохраняет форму дет��ли. Мы разберем, что именно можно упрочнить, в каких отраслях это работает и какие плюсы дает. Получится понять, подойдет ли метод для ваших задач.

Детали и компоненты для упрочнения

Лазерная наплавка идеально подходит для ремонта и усиления металлических деталей, подверженных сильному износу. Лазер фокусирует энергию на малой площади, расплавляя порошок или проволоку, которая сливается с базовым металлом. Это создает прочный слой с нужными свойствами — износостойкостью, твердостью или коррозионной защитой. Например, в горнодобыче ремонтируют зубья ковшей экскаваторов, продлевая их жизнь вдвое.

Метод экономит материалы, нанося покрытие только там, где нужно. Нет лишнего нагрева, деформаций или трещин, как при обычной сварке. Подходит для тугоплавких сплавов, карбидов и керамики. Логично перейти к списку типичных деталей — вот что чаще всего упрочняют.

- Зубья ковшей и лопат в горной промышленности: добавляют абразивостойкий слой, снижая износ от грунта и пород.

- Гильзы цилиндров и поршни в автопроме: повышают стойкость к трению, продлевая ресурс двигателя.

- Бурильные головки и долота в нефтегазе: защищают от коррозии и абразии, минимизируя простои.

- Штампы и пресс-формы: восстанавливают рабочую поверхность, улучшая точность и долговечность.

- Впускные и выпускные коллекторы: наносят покрытия для гоночных моторов, повышая производительность.

Компонент Проблема Эффект от наплавки Зубья экскаватора Абразивный износ Срок службы +50-100% Гильзы цилиндров Трение и нагрев Износостойкость x2 Бурильные долота Коррозия, абразия Ресурс +30-70% Штампы Деформация Точность + восстановление Важно: Толщина слоя регулируется от 0,1 мм, что позволяет работать с тонкими деталями без риска прожога.

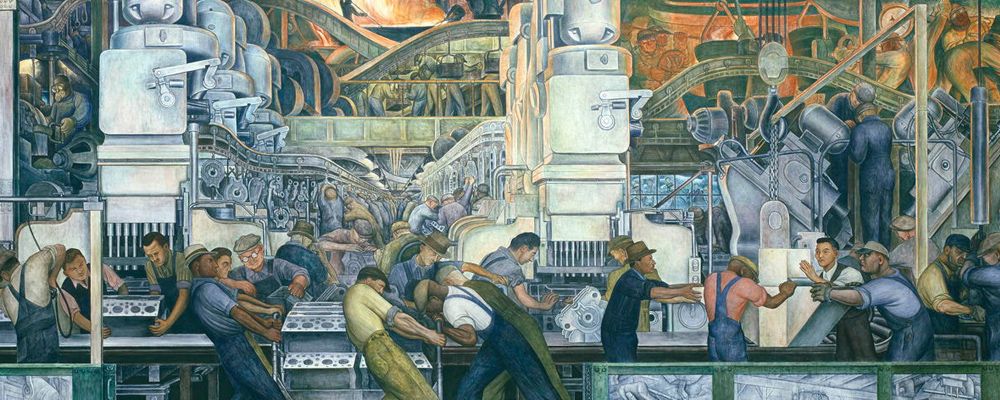

Отрасли, где лазерная наплавка в ходу

В разных производствах лазерная наплавка решает похожие задачи: ремонт вместо замены, упрочнение под нагрузки. В машиностроении она восстанавливает валы, клапаны и насосы, где обычная сварка дает трещины. В металлургии покрывают ролики и конвейеры слоем, устойчивым к высоким температурам и шлаку. Пример — ремонт штампов в прессовом цехе, где после наплавки форма держит миллионы циклов.

Технология универсальна: от судостроения до аэрокосмики. Она снижает затраты на импортные запчасти, особенно для крупных узлов. Переходим к обзору отраслей с примерами — так clearer видно применение.

- Нефтегазовая промышленность: Упрочняют клапаны, насосы и буровые инструменты против коррозии.

- Автомобильная: Детали двигателей, трансмиссии — гильзы, штоки, коллекторы.

- Горнодобыча: Рабочие органы землеройных машин, буровые долота.

- Металлургия и машиностроение: Ролики, пресс-формы, пуансоны.

- Судостроение: Валы гребных винтов, элементы корпусов от эрозии.

Отрасль Примеры деталей Преимущества Нефтегаз Бурильные головки, насосы Снижение простоев на 40% Авто Поршни, валы Экономия на замене x3 Горная Зубья ковшей Износ падает на 60% Металлургия Ролики конвейеров Термостойкость + Ключевой плюс: Метод адаптируется под сплавы — никель, кобальт, быстрорежущая сталь.

Преимущества и сравнение с другими методами

Лазерная наплавка выигрывает точностью: зона нагрева минимальна, нет деформаций, пористость слоя близка к нулю. В отличие от плазменной или TIG-сварки, она работает с трудносвариваемыми материалами без трещин. Пример — наплавка карбидов на быстрорежущую сталь: структура получается аустенитно-мартенситной, твердость растет в 3-4 раза. Экономика на лицо: меньше отходов, припусков на мехобработку и расхода порошка.

Процесс автоматизирован, подходит для серийного ремонта. Волоконная доставка луча позволяет добраться в труднодоступные места без демонтажа детали. Теперь сравним с альтернативами в таблице и списке.

- Минимальные деформации: Локальный нагрев сохраняет геометрию.

- Высокая скорость: Наплавка в 5-10 раз быстрее традиционной.

- Экономия материалов: Только точечное нанесение дорогих сплавов.

Метод Точность Зона нагрева Подходит для тугоплавких? Лазерная наплавка Высокая Минимальная Да Плазменная Средняя Большая Частично TIG-сварка Низкая Широкая Нет Напыление Низкая Нет Да, но слабая адгезия Нюанс: Для крупных деталей используют лазеры 1-2 кВт, для мелких — импульсные.

Почему стоит присмотреться к перспективным применениям

Лазерная наплавка уже меняет подход к ремонту в сельхозтехнике и инструменталке, где чугунные детали закаляют в 3-4 раза. Осталось за кадром аддитивное выращивание сложных форм — это следующий шаг для прототипов. В аэрокосмике метод упрочняет турбинные лопатки, но требует спецпорошков.

Технология развивается: комбинируют с 3D-печатью для гибридных деталей. Стоит подумать о пилотных проектах в вашей отрасли — особенно если износ съедает бюджет. Высокий КПД и универсальность делают ее инвестицией в надежность оборудования.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.