3D‑принтеры: большой разбор с нуля

-

3D‑принтер для меня - это станок, который по сути превращает цифровую модель в реальную вещь, аккуратно наращивая ее слой за слоем, пока не получится готовый объект. Ни фрезы, ни штампов, только аддитивная магия: добавляем материал ровно там, где он нужен.

В этом материала я собрал как можно больше информации для Вас что бы было проще ориентироваться что к чем.

Что вообще такое 3D‑печать

Если по‑простому, 3D‑печать - это способ производства, где объект не вытачивается из куска заготовки, а наращивается слоями из пластика, смолы, порошка или даже металла.

Кстати о 3D-принтерах по металлу я наверное напишу отдельную тему как это вообще работает и за этим ли будущее металообработки или нет.

- Это аддитивная технология: каждый слой ложится поверх предыдущего, пока не соберётся вся модель.

- Весь процесс контролируется программой, которая читает 3D‑модель и превращает ее в G‑код - инструкции для принтера по перемещению и подаче материала.

3D‑принтеры давно ушли от уровня игрушки: их используют в прототипировании, мелкосерийном производстве, медицине, архитектуре, обучении.

На заметку, коротко: почти все бытовые FDM‑принтеры реально “едят” G‑code, но не абсолютно все 3D‑принтеры в мире работают именно им “в лоб”. Чаще всего слайсер всё равно генерирует G‑code или его вариацию, а дальше либо принтер читает его напрямую, либо промежуточный софт/прошивка переводит это в свой внутренний формат.

Основной принцип работы: путь от модели до детали

Вся магия печати укладывается в несколько логичных этапов: от идеи до готовой детали.

Этап 1. Создаю 3D‑модель

Сначала нужна трехмерная модель объекта: можно нарисовать самому или взять готовую в интернете их куча если поискать.

- Собственное моделирование в CAD/3D‑редакторах.

- Загрузка из библиотек: Thingiverse, Printables, MakerWorld и т.п. (модели чаще всего в STL или OBJ).

Главное - чтобы модель была замкнутым “водонепроницаемым” телом, без дыр и пересечений, иначе слайсер может сойти с ума.

Этап 2. Экспорт и проверка модели

Дальше модель обычно сохраняется в формат STL, иногда - 3MF.

- Проверка на ошибки (тонкие стенки, дырки, пересечения) через Netfabb, Meshmixer, встроенные проверки в слайсерах.

- При необходимости - ремонт сетки и упрощение геометрии.

Этап 3. Слайсинг: превращаю модель в слои

На этом шаге в игру вступает слайсер - специальная программа, которая режет модель на слои и генерирует G‑код.

Примеры слайсеров: Ultimaker Cura, PrusaSlicer, OrcaSlicer, Creality Print, Bambu Studio.

Слайсер задаёт кучу важных параметров:

- Толщина слоя (0.08–0.3 мм обычно для FDM): чем меньше, тем лучше детализация, но дольше печать.

- Скорость печати, температура сопла и стола под конкретный пластик (методом проб или же читать документацию).

- Заполнение (infill) - внутренняя решетка: 10–20% для декоративных, 40–60% для нагруженных деталей.

- Поддержки для нависаний и сложной геометрии.

Результат - файл с G‑кодом, который открывает принтер.

Этап 4. Печать: слои, оси, пластик

Дальше G‑код читается прошивкой принтера, и тот начинает печать по слоям.

- Печатающая голова (экструдер/хотэнд) двигается по X/Y, стол или портал - по Z.

- Материал нагревается до рабочей температуры и подаётся в зону печати, где охлаждается и сцепляется с прошлым слоем.

Условная “формула” процесса:

координаты → слой → путь сопла → подача материала → охлаждение.Этап 5. Постобработка

Печать - не всегда конец истории.

- Удаление поддержек, лёгкая шлифовка и обработка напильником/ножом.

- Для смолы - промывка в спирте и дополнительное засветивание UV‑лампой.

- При серьёзном подходе - грунт, покраска, лакировка.

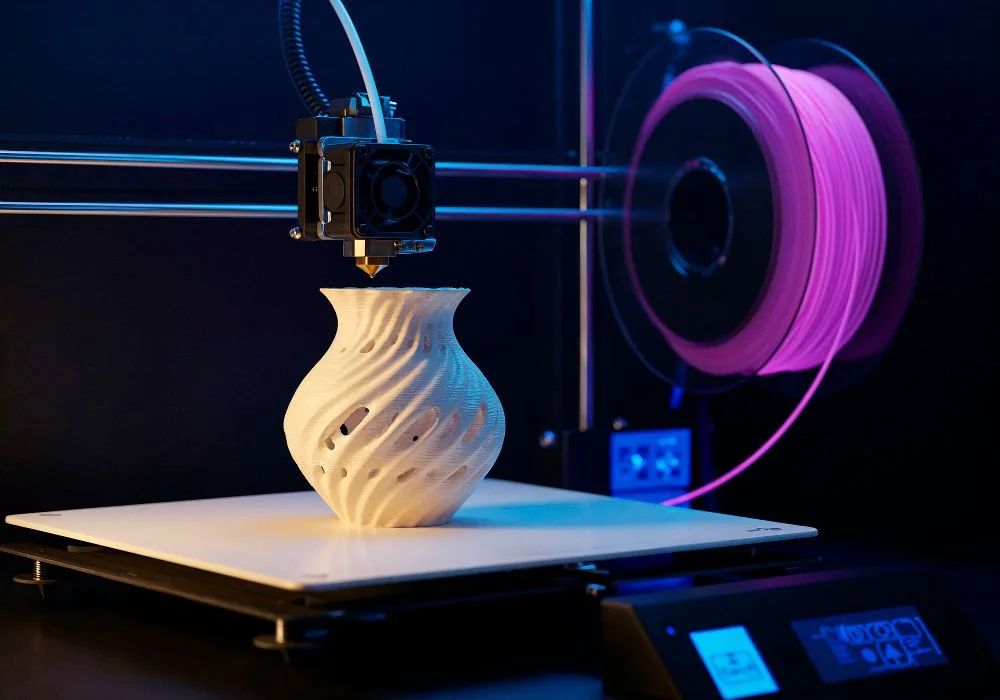

Визуализация: 3D‑принтер

Чтобы картинка сложилась в голове, удобно представить себе схему FDM‑принтера.

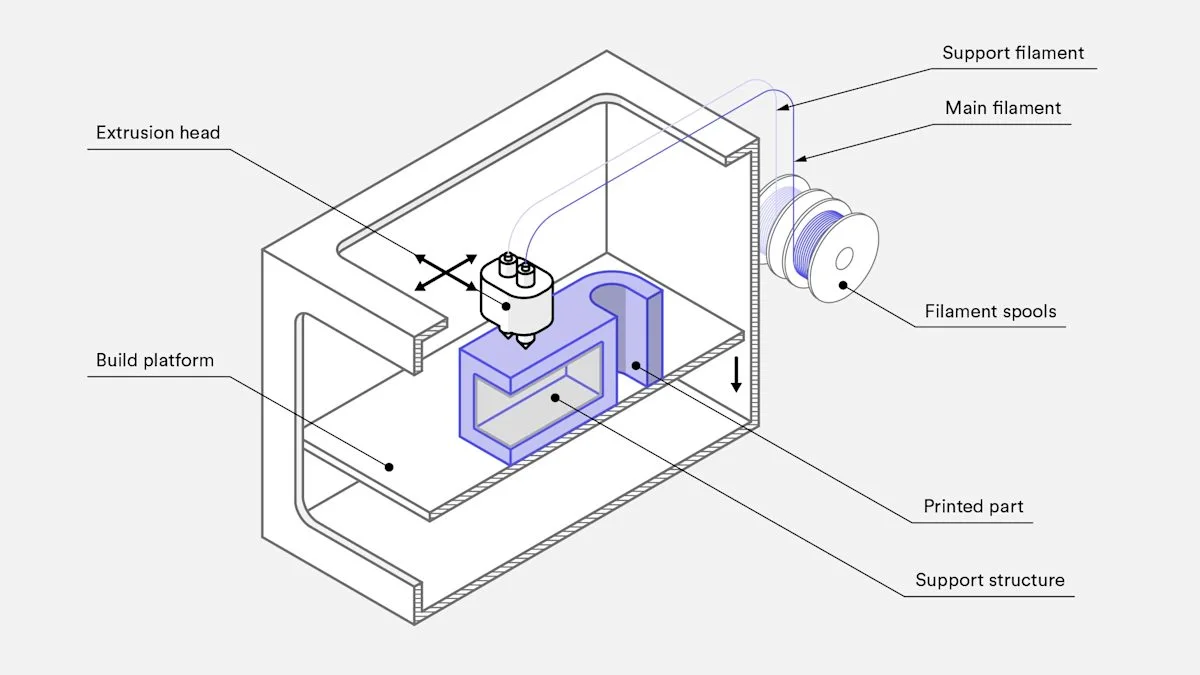

Схема FDM‑принтера

- Сверху или сбоку стоит катушка с филаментом - пластиковой нитью.

- Филамент захватывают ролики экструдера и подают в хотэнд, где стоит нагреватель и температурный датчик.

- Нагретый пластик выходит через сопло и укладывается на стол (платформу), двигаясь по заданной траектории.

- Стол или портал опускается / поднимается по оси Z, чтобы начать следующий слой.

Схемы из техдокументации обычно показывают оси X/Y/Z, экструдер, катушку, блок электроники и концевики.

Основные технологии 3D‑печати

Сейчас вокруг чаще всего крутятся три ключевые технологии: FDM, SLA и SLS.

Краткая таблица технологий

Технология Принцип Материал Плюсы Минусы FDM Плавление и экструзия нити Пластиковый филамент Дёшево, просто, доступно Видны слои, средняя детализация SLA/DLP/LCD Отверждение смолы светом/лазером Фотополимерная смола Супер‑детализация, гладкая поверхность Смола токсична, нужна промывка и засветка SLS Лазер спекает порошок Порошок (нейлон и др.) Прочность, нет поддержек, сложная геометрия Очень дорого, промышленный уровень FDM: классика “домашней” печати

FDM (Fused Deposition Modeling) - самая популярная техника для дома и мастерских.

- Пластиковая нить наматывается на катушку и подается в горячее сопло, где плавится и выкладывается слоями.

- Подходит для корпусов, креплений, прототипов, обучалки, дизайнерских штук.

SLA/DLP/LCD: детальки с гладкими боками

SLA‑принтеры используют лазер или проектор, который засвечивает жидкую смолу, затвердевая её по контуру слоя.

- Детализация и гладкость значительно выше, чем у FDM, можно печатать миниатюры, стоматологию, ювелирку.

- Смола требует аккуратности, масок, перчаток и последующей УФ‑обработки.

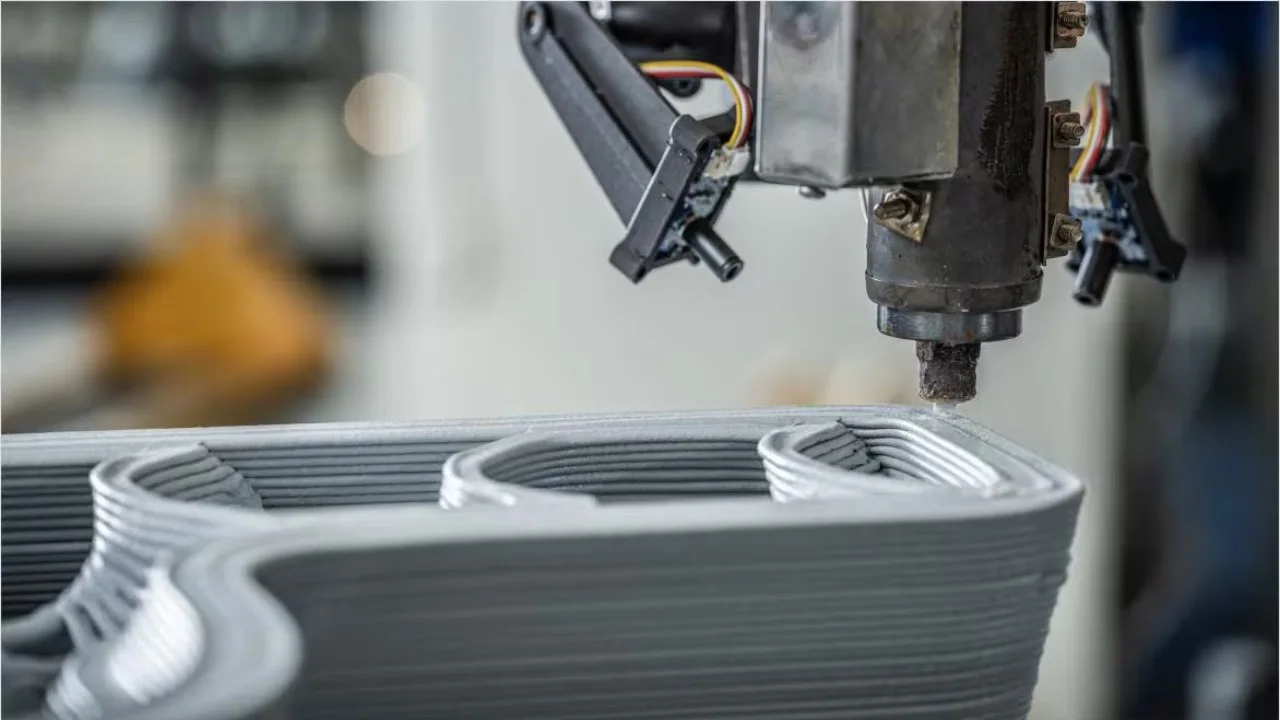

SLS: когда нужны прочные и сложные вещи

SLS (Selective Laser Sintering) - это уже промышленная лига.

- Порошок засыпается в камеру, ролик разравнивает слой, лазер спекает его по нужному контуру.

- Порошок вокруг детали играет роль поддержек, поэтому можно делать очень сложную внутреннюю геометрию.

Материалы: чем “заправляется” 3D‑принтер

В 3D‑печати не говорят “чернила”, здесь всё крутится вокруг филамента, смолы и порошков.

Популярные пластики для FDM

Материал Особенности Где уместен PLA Легко печатается, почти не пахнет, биоразлагаемый, но хрупкий и боится жары Макеты, игрушки, сувениры, прототипы без нагрузки ABS Прочный, терпит температуру, но воняет и любит закрытую камеру Корпуса, тех. детали, авто‑мелочёвка PETG Что‑то среднее между PLA и ABS: прочность + лёгкая печать, влагостойкий Функциональные детали, наружное применение, ёмкости TPU/FLEX Гибкий, резиноподобный, устойчив к маслам и истиранию Чехлы, прокладки, демпферы, гибкие элементы Nylon (PA) Очень прочный и износостойкий, но капризный к влаге Шестерни, шарниры, силовые детали Отдельная тема - печать гранулами на FGF‑принтерах, где используются те же материалы, но в виде гранул для более крупной и дешёвой печати.

Смолы для SLA‑принтеров

У смол свои подвиды:

- Базовые (standard) - для фигурок, макетов, визуальных моделей.

- Жаропрочные, ударопрочные - под функциональные детали и оснастку.

- Биосовместимые - медицина, стоматологические модели, каппы.

Смолы обеспечивают очень гладкую поверхность и тонкие детали, но требуют постобработки и соблюдения техники безопасности.

Порошки для SLS

В SLS чаще всего используются порошковые материалы.

- Нейлон (PA12, PA11) - прочный, с хорошими механическими характеристиками.

- Добавки стекловолокна, алюминия и т.п. для повышения жёсткости и термостойкости.

Программы: чем рисовать и чем “резать”

Для полного цикла нужны минимум две группы софта: 3D‑моделер и слайсер.

Софт для моделирования (создания 3D‑объектов)

Вот как делится логически:

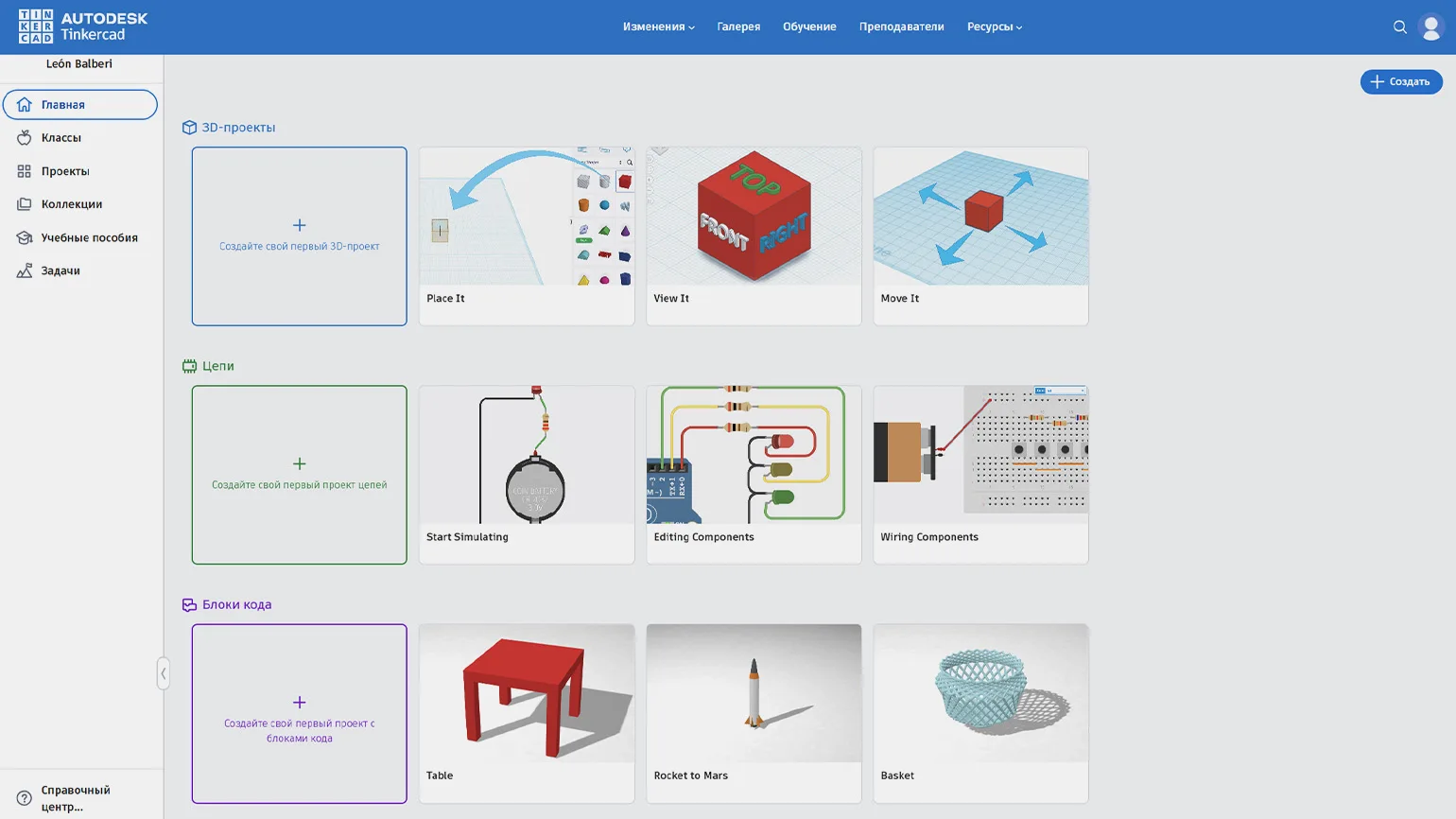

Уровень Программа Чем полезна Начальный Tinkercad Браузерный, супер‑простой, идеально для первых деталей. Начальный/средний SketchUp Free Удобен для архитектуры, интерьеров, простых форм. Средний FreeCAD Параметрическое моделирование, похоже на инженерный CAD. Средний/Pro Fusion 360 Сильный инженерный инструмент, много возможностей для механики. Продвинутый Blender Мощный 3D‑комбайн: моделинг, скульптинг, визуализация. Для “программиста” OpenSCAD Моделирование кодом, описываешь детали как программу. Слайсеры (подготовка к печати)

Слайсер отвечает за все параметры печати, так что от него зависит половина успеха.

- Ultimaker Cura - бесплатный и популярный, куча профилей под разные принтеры.

- PrusaSlicer / SuperSlicer / OrcaSlicer - продвинутые настройки, удобная работа с поддержками.

- Брендовые: Bambu Studio, Creality Print, Anycubic Photon Workshop и т.п. под конкретные модели.

Слайсер показывает превью слоев - по сути, это и есть ваша визуализация будущей печати: где будут поддержки, как пойдет траектория сопла, сколько времени займет печать.

Где применяются 3D‑принтеры

3D‑печать потихоньку разъехалась по куче сфер.

- Прототипирование и инженерия: тестовые корпуса, механизмы, оснастка, быстрые итерации конструкций.

- Производство малых серий: кастомные изделия, кастомные запчасти, адаптеры, переходники.

- Медицина: анатомические модели, шаблоны, индивидуальные протезы, стоматология.

- Образование: наглядные пособия, учебные модели, проекты студентов.

- Дизайн и искусство: фигурки, декор, скульптуры, реквизит.

В медицине особенно ценят возможность печатать точные копии органов или костей по КТ/МРТ для подготовки операций.

Если говорить кратко

Вся цепочка в голове выглядит так:

- Придумал деталь → набросал ее в Tinkercad/FreeCAD/Blender.

- Экспортировал в STL/3MF и загнал в слайсер.

- Настроил профиль под конкретный пластик: температура, скорость, слой, заполнение.

- Запустил печать, смотрим на первый слой - если он лег хорошо, то 80% успеха уже в кармане.

- После печати снял деталь, удалил поддержки, при необходимости обработал и покрасил.

- Радуемся

Такой подход дает понятную, последовательную картину, без магии, но с приятным ощущением, что цифровая идея превращается в физический объект.

-

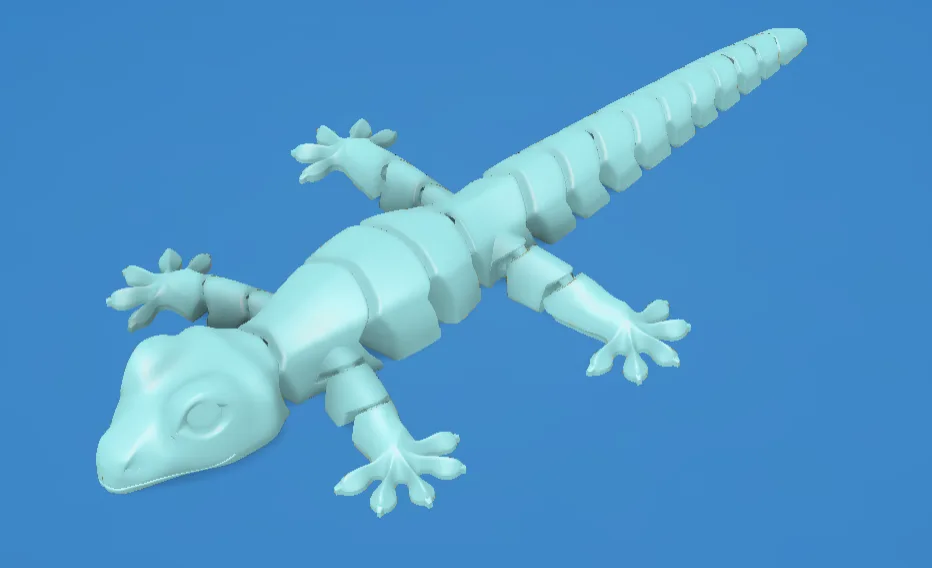

Гибкий Геккон — Шарнирная игрушка-ящерица

К примеру если у Вас есть уже 3D-принтер можете попробовать создать геккона, шаблон прилагаю:

Кстати вот и бизнес идея по производству таких игрушек, посмотрите сами сколько таких продают на озоне.

Здравствуйте! Похоже, вас заинтересовал этот пост, но у вас ещё нет аккаунта.

Надоело каждый раз пролистывать одни и те же посты? Зарегистрировав аккаунт, вы всегда будете возвращаться на ту же страницу, где были раньше, и сможете выбирать, получать ли уведомления о новых ответах (по электронной почте или в виде push-уведомлений). Вы также сможете сохранять закладки и ставить лайки постам, чтобы выразить свою благодарность другим участникам сообщества.

С вашими комментариями этот пост мог бы стать ещё лучше 💗

Зарегистрироваться Войти© 2022 - 2026 InvestSteel, Inc. Все права защищены.