Разработка и производство защитных лакокрасочных материалов

-

Разработка и производство защитных лакокрасочных материалов (ЗЛКМ) — это полный цикл от научных исследований рецептур до промышленного выпуска и сопровождения систем покрытий, которые обеспечивают долговременную защиту металла и бетона от коррозии, огня, влаги и химически агрессивных сред.

Такие материалы критичны для инфраструктуры, транспорта, энергетики, судостроения и промышленного строительства.

Назначение защитных ЛКМ

- Антикоррозионная защита стальных конструкций, резервуаров, трубопроводов, мостов, морских сооружений.

- Огнезащита и повышение пожарной безопасности строительных и технологических объектов.

- Защита бетона от карбонизации, проникновения солей, кислот и щелочей, увеличение срока службы сооружений.

- Обеспечение декоративных свойств (цвет, глянец, фактура) при сохранении эксплуатационной стойкости.

Основные типы защитных покрытий

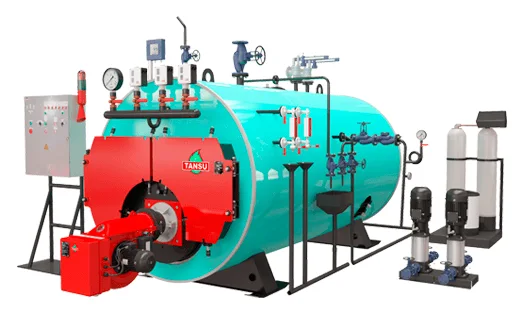

Тип системы Связующее / основа Ключевые свойства Типовые области применения Эпоксидные покрытия Эпоксидные смолы + отвердитель Высокая химстойкость, адгезия, барьерные свойства. Нефтегаз, химия, резервуары, полы. Полиуретановые Полиуретановые смолы УФ-стойкость, износостойкость, декоративность. Наружные конструкции, транспорт. Водорастворимые Водно-дисперсные акрилы/эпокси Низкий VOC, экологичность, удобство нанесения. Промышленные и гражданские объекты. Огнезащитные Интумесцентные и др. системы Образование теплоизолирующего слоя при пожаре. Металлоконструкции зданий, сооружения. Термостойкие Силиконовые, модифицир. смолы Устойчивость при высоких температурах. Трубы, печи, теплоагрегаты. Морские покрытия Спец. эпоксидные/полиуретановые Стойкость к солям, воде, биообрастанию. Судостроение, офшорные конструкции. Ключевые стадии разработки ЗЛКМ

-

Исследования и формулирование рецептуры

- Подбор типа связующего (эпоксид, полиуретан, акрил, гибридные органо‑неорганические системы) под условия эксплуатации.

- Расчёт и испытания комбинаций пигментов (в т.ч. антикоррозионных), наполнителей и функциональных добавок (смачивающие, диспергирующие, антипенные, УФ‑стабилизаторы, ингибиторы коррозии и др.).

-

Лабораторные испытания

- Оценка реологических свойств (вязкость, тиксотропия), времени высыхания, укрывистости, адгезии.

- Коррозионные тесты (камеры соляного тумана, циклическое увлажнение‑сушка, химстойкость) по ГОСТ, ISO, ASTM.

-

Пилотные партии и натурные испытания

- Нанесение на реальные конструкции/полигоны для оценки поведения покрытия в реальных климатических и технологических условиях.

- Корректировка рецептур для достижения требуемого срока службы системы покрытия.

-

Сертификация и регламентация

- Подготовка ТУ, паспортов, протоколов испытаний, соответствие отраслевым и международным стандартам.

- Разработка технологических регламентов и карт нанесения для подрядных организаций.

Технологический процесс производства

Процесс промышленного производства защитных лакокрасочных материалов строится вокруг контролируемого диспергирования пигментов в связующем и достижения требуемой тонкости помола и однородности.

Основные этапы

-

Подготовка сырья

- Приём, проверка и дозирование смол, растворителей или воды, пигментов, наполнителей, добавок.

- Контроль влажности, чистоты и фракционного состава пигментов и наполнителей.

-

Получение пигментной пасты

- Смешение пигментов с частью связующего или растворителя до пастообразного состояния с нужной консистенцией.

- Использование высокоскоростных смесителей (дисольверов) для равномерного смачивания частиц.

-

Тонкий помол

- Переработка пигментной пасты в бисерных/шаровых мельницах до достижения требуемой «тонкости помола».

- Онлайн‑контроль по шкале «fineness of grind» и корректировка времени помола.

-

Разбавление и финишное компаундирование

- Добавление оставшегося связующего, растворителей или воды, функциональных добавок, отвердителей (при необходимости) до получения финишного продукта.

- Коррекция вязкости, цвета, глянца и других параметров в пределах допусков.

-

Фильтрация, фасовка и маркировка

- Фильтрация через сетчатые или картриджные фильтры для удаления агломератов и загрязнений.

- Автоматизированная фасовка в тару (ведра, бочки, еврокубы), нанесение маркировки, партийных номеров и даты изготовления.

Контроль качества и испытания

Для гарантии заявленного ресурса эксплуатации защитные ЛКМ проходят многоступенчатый контроль качества как на сырье, так и на готовом продукте.

-

Лабораторный контроль партии

- Вязкость, содержание нелетучих веществ, плотность, цвет и глянец.

- Время высыхания до степени 3/4, адгезия (решётчатая/отрыв), твердость покрытия.

-

Коррозионные и климатические испытания

- Камера соляного тумана, циклическая коррозия, воздействие конденсата, УФ‑старение.

- Испытания на химическую стойкость (кислоты, щёлочи, нефть, нефтепродукты, растворители) для специализированных систем.

-

Соответствие стандартам

- Проверка на соответствие требованиям ГОСТ РФ, международных стандартов ISO и ASTM для выбранной области применения.

- Ведение протоколов и архивов испытаний для прослеживаемости партий.

Области применения и требования отраслей

Различные отрасли предъявляют отличающиеся и зачастую крайне жёсткие требования к долговечности и функционалу покрытий.

-

Инфраструктура и мостостроение

- Устойчивость к атмосферной коррозии, соли (антигололёдные реагенты), УФ‑излучению, перепадам температур.

- Длительный межремонтный интервал для снижения эксплуатационных затрат.

-

Нефтегаз и химическая промышленность

- Высокая химстойкость, устойчивость к нефти, газоконденсату, кислотам, щелочам, СО₂ и H₂S.

- Возможность нанесения на сложные по конфигурации объекты (резервуары, трубопроводы, металлоконструкции).

-

Судостроение и морские сооружения

- Морская атмосферная и погружённая коррозия, биообрастание, абразивное воздействие волн, льда, песка.

- Специализированные системы для палуб, подводной части, балластных танков.

-

Промышленное и гражданское строительство

- Совмещение защитной и декоративной функций, совместимость с системами огнезащиты и теплоизоляции.

- Экологические требования (низкий уровень ЛОС, отсутствие высокотоксичных пигментов).

Рынок и тенденции

- Рост мирового рынка защитных покрытий связан с развитием инфраструктуры, энергетики и ужесточением требований к экологичности (переход на водоразбавимые и низко‑VOC системы).

- Развиваются гибридные органо‑неорганические покрытия (sol‑gel, POSS‑структуры) с повышенной химстойкостью, термостойкостью и регулируемой проницаемостью.

- Активно внедряются системы с огнезащитными и теплоизоляционными свойствами для повышения промышленной и пожарной безопасности.

Пример компании, работающей по полному циклу

Компании полного цикла в области защитных ЛКМ совмещают разработку рецептур, промышленное производство, техническую поддержку и сопровождение объектов на всех стадиях жизненного цикла. Такой подход включает подбор систем покрытий под конкретный проект, разработку карт нанесения, обучение подрядчиков и авторский надзор при выполнении работ.

Одним из примеров специализированного производителя является компания, представленная на сайте https://www.akrus-akz.ru/, которая занимается разработкой и выпуском антикоррозионных, огнезащитных, термостойких и гидроизоляционных покрытий промышленного назначения для гражданского и инфраструктурного строительства, мостостроения, дорожного строительства, судостроения и промышленных объектов.

Простая визуализация жизненного цикла защитного покрытия

flowchart TD A[Проектирование объекта] --> B[Подбор системы ЗЛКМ] B --> C[Подготовка поверхности] C --> D[Нанесение грунта] D --> E[Нанесение промежуточных слоёв] E --> F[Нанесение финишного покрытия] F --> G[Ввод объекта в эксплуатацию] G --> H[Плановый контроль состояния] H --> I[Ремонт / обновление системы] I --> HТакой жизненный цикл позволяет обеспечить требуемый срок службы конструкции при оптимальных совокупных затратах на строительство и эксплуатацию, если на всех этапах соблюдены требования к выбору материалов, подготовке поверхности и технологии нанесения.

АКРУС® - производство огнезащитных, индустриальных, морских и АКЗ составов

Официальный сайт АКРУС®. Производство индустриальных, огнезащитных составов, промышленных, антикоррозионных лакокрасочных материалов и морских покрытий в Москве. Тел.: +7 (495) 363-56-69.

(www.akrus-akz.ru)

© 2022 - 2025 InvestSteel, Inc. Все права защищены.