Расточка больших конических отверстий в неподвижных деталях: методы и решения

-

Введение

Расточка конических отверстий – важная операция в металлообработке, особенно когда речь идет о деталях с большими диаметрами отверстий от 20 до 200 мм. Когда деталь невозможно вращать, возникает сложность с выполнением этой операции стандартными методами. В данной статье мы рассмотрим, как решается задача расточки больших конических отверстий в неподвижных деталях, какие методы и инструменты для этого используются, и на что следует обратить внимание при выполнении этой работы.

Методы расточки неподвижных деталей с большими коническими отверстиями

При невозможности вращать деталь, расточка конических отверстий требует особого подхода. Существует несколько методов, позволяющих выполнить эту задачу:

-

Использование портативных расточных машин. Эти устройства крепятся непосредственно к детали и позволяют проводить расточку на месте.

-

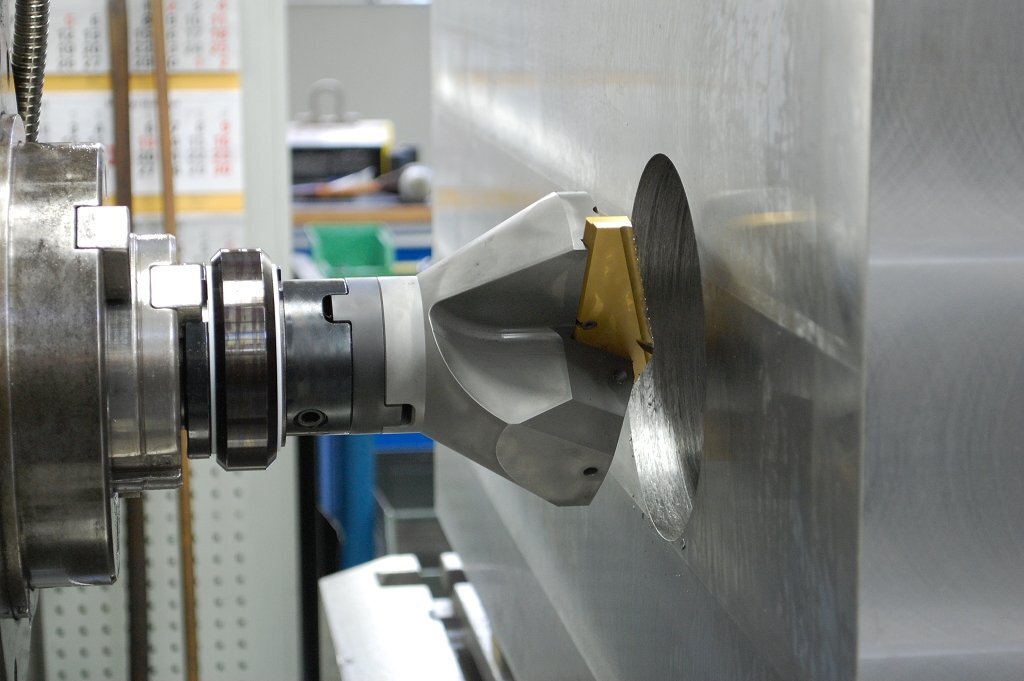

Применение специального расточного оборудования с вращающимся инструментом. В этом случае вращается не деталь, а инструмент, что позволяет выполнять обработку.

-

Ручная расточка с использованием конических разверток. Подходит для отверстий меньшего диаметра и с меньшими требованиями к точности.

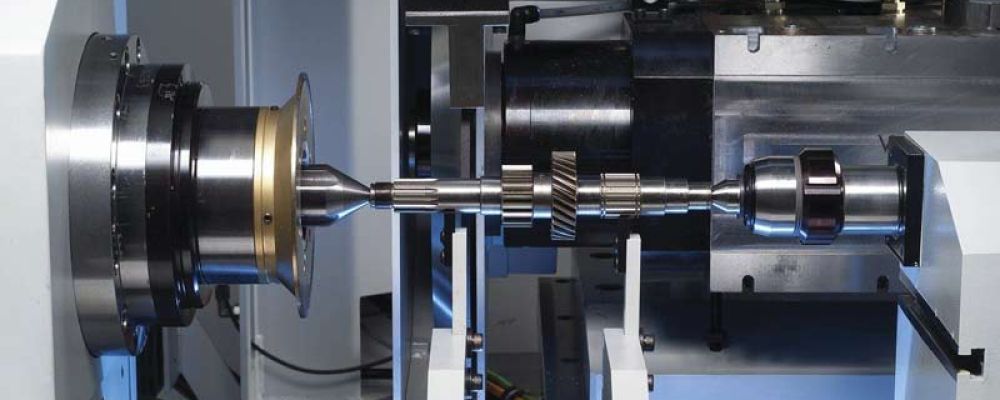

Обзор оборудования для расточки конических отверстий диаметром от 20 до 200 мм

Для расточки больших конических отверстий в неподвижных деталях часто применяют специализированное оборудование:

-

Портативные расточные станки. Они могут быть закреплены на детали с помощью магнитных или механических креплений. Такие станки оснащены двигателем, который вращает инструмент.

-

Расточные головки с расширяемыми сегментами. Они позволяют точно регулировать диаметр обработки и создавать коническую форму за счет изменения угла режущих кромок.

-

Конические развертки большого диаметра. Применяются для финальной обработки и доводки отверстия до требуемых параметров.

Важно выбирать оборудование, исходя из размеров отверстия, требований к точности и материала детали.

Технологический процесс и используемые инструменты

При расточке больших конических отверстий необходимо учитывать следующие технологические аспекты:

-

Выбор правильного инструмента. Для качественной обработки следует использовать инструмент из высокопрочных материалов, обеспечивающих необходимую точность и чистоту поверхности.

-

Настройка параметров обработки. Скорость резания, подача и глубина резания должны быть оптимально подобраны для предотвращения перегрева инструмента и деформации детали.

-

Обеспечение стабильности конструкции. Поскольку деталь неподвижна, важно надежно закрепить станок или инструмент, чтобы избежать вибраций и отклонений от заданных размеров.

Важные моменты при расточке неподвижных деталей

При работе с неподвижными деталями большого размера следует обратить внимание на:

-

Точность центровки инструмента. От этого зависит точность геометрии конического отверстия.

-

Калибровка оборудования перед работой. Позволяет избежать производственных ошибок и брака.

-

Систему смазки и охлаждения. Использование СОЖ (смазочно-охлаждающих жидкостей) продлевает срок службы инструмента и улучшает качество поверхности.

-

Безопасность оператора. При работе с портативным оборудованием особенно важно соблюдать требования техники безопасности.

Заключение

В заключение отметим, что расточка больших конических отверстий диаметром от 20 до 200 мм в неподвижных деталях – задача, требующая профессионального подхода и использования специального оборудования. Правильный выбор метода и инструментов, соблюдение технологических рекомендаций и внимание к деталям позволяют добиться высокой точности и качества обработки, что важно для надежной эксплуатации готовых изделий.

-

-

K kirilljsx переместил эту тему из в

K kirilljsx переместил эту тему из в

© 2022 - 2025 InvestSteel, Inc. Все права защищены.