Высокопрочные стали AHSS и UHSS: сварка и обработка

-

Высокопрочные стали AHSS и UHSS стали основой современного автомобилестроения, позволяя снижать вес конструкций без потери прочности. Но их применение сопряжено с реальными сложностями при сварке и механической обработке, которые нужно понимать и учитывать на производстве.

В этой статье разберёмся, почему эти материалы так ценны для автопроизводителей, какие проблемы возникают при их обработке, и как их решать на практике.

Почему высокопрочные стали вытесняют традиционные материалы

Перед производителями стоит непростая задача: машины должны быть одновременно легче, безопаснее и экономичнее. Обычные стали для этого не подходят — они либо слишком тяжёлые, либо требуют чрезмерной толщины металла. Высокопрочные стали решают эту проблему благодаря уникальному сочетанию прочности и пластичности.

Сегодня современный автомобиль состоит более чем на 50% из стали, и доля мягких сталей в каркасных конструкциях не превышает 30%. Вместо них активно используются специальные марки AHSS (Advanced High-Strength Steel) и UHSS (Ultra High-Strength Steel). Такой переход происходит во всех странах автопрома и имеет огромный эффект на окружающую среду: типичный пятиместный автомобиль из AHSS снижает выбросы парниковых газов на 2,2 тонны за весь жизненный цикл.

Сравним основные характеристики:

Тип стали Прочность Где используется Особенность LSS (мягкая) До 270 МПа Некритичные детали Легко обрабатывается HSS (высокопрочная) 270–700 МПа Конструктивные элементы Требует опыта в сварке AHSS (особо высокопрочная) 700+ МПа Несущие конструкции, безопасность Сложная микроструктура UHSS (сверхвысокопрочная) 1000+ МПа Стойки безопасности, рама Минимальная толщина листа Основные типы AHSS и их свойства

Не все высокопрочные стали одинаковые. В семействе AHSS есть несколько групп с разными механизмами работы и областями применения. Каждая имеет свои преимущества и подводные камни при сварке и обработке.

Двухфазная сталь (DP) известна высокой прочностью и хорошей пластичностью благодаря смеси двух фаз в микроструктуре — мартенсита и феррита. Она хорошо подходит для автомобильных деталей, которые должны быть одновременно прочными и пластичными. Однако при сварке требуется контроль нагрева, чтобы не разрушить её структуру.

Сталь со сложными фазами (CP) обеспечивает баланс между прочностью и деформируемостью, что делает её идеальной для конструктивных компонентов. Её преимущество в том, что она хорошо работает при штамповке сложных форм. При этом сварка требует соблюдения строгих режимов охлаждения.

TWIP-сталь (пластичность, вызванная двойникованием) обладает необычно высокой прочностью и одновременно высокой пластичностью благодаря механизму двойникования при деформации. Это позволяет использовать её в критичных компонентах безопасности. Её минус — сложность сварки из-за особой микроструктуры.

Горячештампованная закалённая сталь (PHS) имеет исключительно высокую прочность после термической обработки. Она применяется в стойках, усилителях рамы и других высоконагруженных элементах. При обработке уже закалённой детали нужно избегать температур, которые могут отпустить сталь и снизить её прочность.

AHSS с высокой пластичностью кромки (HE) — это относительно новый класс материалов, разработанный специально для областей применения, требующих как прочности, так и хорошей обрабатываемости. Её микроструктура позволяет избежать микротрещин на обрезных краях и заусенцев при вырубке или резке, что экономит дорогостоящие процессы доработки.

Основные типы и их применение:

- DP-стали: рамы, лонжероны, поперечины, защита от боковых ударов

- CP-стали: усилители, панели кузова, элементы безопасности

- TWIP-стали: компоненты защиты при краш-тестах, стойки

- PHS-стали: стойки, дверные петли, усилители порогов

- HE-стали: консоли, детали шасси, кресла, компоненты сцепления

Проблемы при сварке высокопрочных сталей

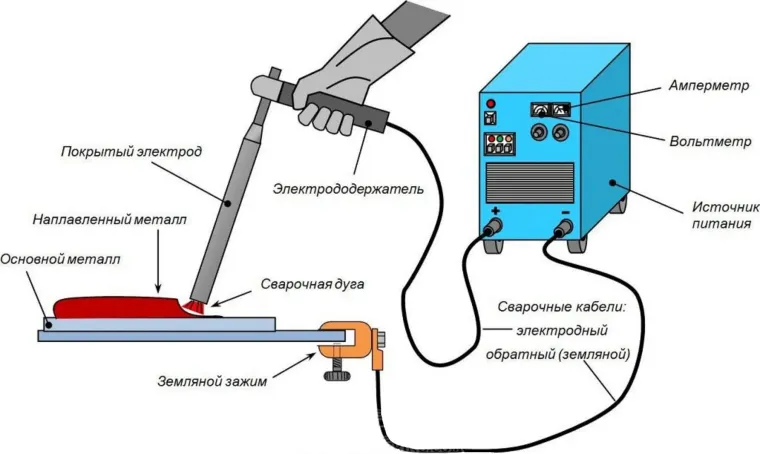

Сварка AHSS и UHSS — это не просто приложение сварочного аппарата. Высокопрочные стали имеют узкий диапазон допустимых режимов, и малейшее отклонение может привести к хрупкости шва или деградации материала рядом с швом.

Проблема номер один — образование закалённой зоны. Когда мы свариваем высокопрочную сталь, метал вокруг шва нагревается до температур, которые могут привести к образованию мартенсита. Когда это происходит, материал становится хрупким и может потрескаться. Особенно это актуально для UHSS и некоторых типов AHSS, содержащих углерод, марганец, кремний и микролегирующие элементы вроде хрома и ванадия.

Проблема номер два — необходимость контроля скорости охлаждения. Быстрое охлаждение может привести к растрескиванию, а слишком медленное — к снижению прочности. Для разных марок AHSS и UHSS требуются разные режимы предварительного и межслойного подогрева. Сварщик должен точно следить за температурой, иначе риск дефектов возрастает.

Проблема номер три — выбор присадочного материала. Обычные присадки для мягкой стали здесь не подойдут. Нужна присадка, которая не только обеспечит прочность шва, не ниже основного материала, но и не создаст хрупких фаз. Для PHS особенно критично, так как закалённую деталь невозможно переварить без потери свойств.

Частые проблемы при сварке:

- Холодное растрескивание в ЗТВ (зоне термического влияния) из-за образования мартенсита

- Пористость и газовые раковины при неправильном режиме

- Снижение прочности ЗТВ при недостаточном подогреве

- Отпуск закалённого материала (для PHS) при высоких температурах сварки

- Микротрещины в многопроходных швах из-за высокого остаточного напряжения

Рекомендации для снижения риска:

- Выполнять предварительный подогрев в диапазоне 100–200°С в зависимости от марки

- Ограничить тепловложение: использовать несколько тонких проходов вместо одного толстого

- Поддерживать температуру межслойного промежутка на уровне 150–250°С

- Применять присадки, разработанные производителем стали для данной марки

- Для PHS избегать сварки полностью, если это возможно, или использовать холодные методы соединения

- Проводить контроль дефектов: визуальный осмотр, капиллярную дефектоскопию или ультразвук

Сложности при механической обработке

Если сварка требует аккуратности, то механическая обработка AHSS и UHSS — это вообще отдельная история. Высокая твёрдость материала означает быстрый износ инструмента, повышенное тепловыделение и повышенные нагрузки на оборудование.

Высокопрочные стали очень абразивны для режущего инструмента. Обычный резец или фреза, которые хорошо работают с мягкой сталью, на AHSS и UHSS выходят из строя за считанные минуты. Нужны твёрдые сплавы повышенной вязкости или керамические инструменты. При этом стоимость инструмента возрастает, и нужно тщательнее планировать маршруты обработки.

Вторая проблема — контроль температуры при резании. Высокая твёрдость материала требует больших усилий, что генерирует тепло. Избыточная температура может привести к потере твёрдости режущего инструмента, а также к образованию образца наростов на лезвии, что ухудшает качество поверхности. Для PHS (горячештампованной закалённой стали) высокая температура критична — она может частично отпустить закалённый материал и снизить его прочность.

Третья проблема — стружкообразование. Высокопрочные стали часто дают длинную, спираленую стружку, которая может запутаться на инструменте или заклинить в патроне станка. Это требует правильной геометрии инструмента, использования стружколомов и подходящей смазочно-охлаждающей жидкости (СОЖ).

Четвёртая проблема — вибрация и виброустойчивость. UHSS требует значительных усилий при резании, что может привести к вибрации станка, если его жёсткость недостаточна. Вибрация приводит к неточности размеров и плохому качеству поверхности.

Сложности при обработке:

- Быстрый износ инструмента: твёрдые сплавы изнашиваются в 3–5 раз быстрее, чем на HSS

- Высокое тепловыделение: требует интенсивного охлаждения и подачи СОЖ

- Длинная вязкая стружка: может застрять на инструменте или станке

- Повышенная хрупкость режущего инструмента: при неправильном выборе материала и геометрии

- Деградация свойств (для PHS): высокая температура может отпустить закалённый материал

- Проблемы с точностью: из-за силовых нагрузок и вибраций

Практические решения:

- Использовать инструмент из твёрдого сплава класса K20–K30 (для стали) или керамики

- Установить правильную скорость резания (обычно ниже, чем для обычной стали)

- Обеспечить обильное охлаждение с помощью через-инструментальной подачи СОЖ

- Выбрать геометрию с положительным углом, но с прочной режущей кромкой

- Использовать стружколомы для контроля стружки

- Минимизировать вылет инструмента, чтобы снизить вибрацию

- Для PHS избегать резки при высоких температурах; если возможно, резать в холодном состоянии

- Регулярно контролировать состояние инструмента и заменять его при износе

Технологические решения и тенденции

Несмотря на сложности, металлурги и технологи не сидят сложа руки. Каждый год появляются новые разработки, которые облегчают работу с высокопрочными сталями и снижают количество браков и переделок.

Одна из основных тенденций — разработка новых марок стали с улучшенной свариваемостью. Например, AHSS с высокой пластичностью кромки (HE) разработана таким образом, чтобы минимизировать микротрещины на обрезных краях и улучшить локальную деформируемость. Такие материалы позволяют избежать дорогостоящих процессов доработки.

Вторая тенденция — компьютерное моделирование и виртуальные испытания. Современные автопроизводители активно сотрудничают с металлургическими компаниями, проводя компьютерное моделирование и физические испытания перед внедрением новых марок в производство. Это позволяет предсказать проблемы до того, как они возникнут в цеху.

Третья тенденция — разработка специализированных инструментов и приспособлений. Инструмент теперь часто делается под конкретный материал и операцию. Это снижает брак и повышает производительность, хотя и требует больших начальных инвестиций.

Четвёртая тенденция — внедрение новых методов соединения: точечная сварка с оптимизированными режимами, резьбовые соединения, клеевые технологии. Для критичных мест, особенно для PHS, иногда отказываются от сварки в пользу механических соединений.

Так, в конструкции Ford Fiesta 2008 года уже широко применялись ультравысокопрочные стали, включая борсодержащую и двухфазную сталь, что обеспечило качественный скачок в жесткости несущей конструкции при малом весе и снижение выбросов CO2 до менее чем 100 г на км.

Песпективные направления развития:

- Создание марок с лучшей комбинацией прочности и пластичности

- Разработка присадок и технологий, специфичных для каждой марки

- Внедрение роботизированной сварки с жёстким контролем режимов

- Применение гибридных методов (сварка + клей, сварка + заклёпки)

- Использование горячей штамповки для получения нужной микроструктуры

Что остаётся за кадром

Высокопрочные стали AHSS и UHSS — это не просто материал будущего, это материал настоящего. Они уже применяются практически во всех новых разработках автомобилей, и их доля только растёт. Но их использование требует перестройки производственных процессов, переквалификации рабочих и инвестиций в новое оборудование и инструмент.

Одна из недоценённых проблем — утилизация и переработка. Сталь на 100% перерабатывается, но высокопрочные марки требуют разделения по типам, иначе в переплаве они потеряют свои свойства. Это логистическая и организационная задача, которую отрасль ещё не полностью решила. В будущем, возможно, появятся новые технологии сепарации, которые позволят более эффективно использовать лом высокопрочных сталей.

© 2022 - 2025 InvestSteel, Inc. Все права защищены.