Китай является одним из крупнейших производителей промышленного оборудования, включая гидроабразивные станки. Эти станки отличаются доступной ценой, хорошим качеством и широким выбором моделей для различных задач. Рассмотрим три популярных китайских станка.

1. Shenyang All-Powerful (APW)

Технические характеристики:

- Рабочая зона: 2000 x 4000 мм

- Максимальное давление: 6000 бар

- Точность позиционирования: ±0.1 мм

- Скорость резки: до 500 мм/мин

- Мощность насоса: 37 кВт

- Система ЧПУ: Современная система управления с поддержкой CAD/CAM

- Абразивный материал: Гранатовый песок

Плюсы:

- Высокая производительность за счет мощного насоса.

- Большая рабочая зона, подходящая для крупногабаритных деталей.

- Простота настройки и обслуживания благодаря интуитивной системе управления.

- Возможность работы с толстыми материалами (до 300 мм).

Минусы:

- Высокое энергопотребление.

- Стоимость абразива может быть значительной при длительной эксплуатации.

- Шум во время работы (необходимо учитывать при установке в помещении).

2. Han’s Laser Waterjet Cutting Machine

Технические характеристики:

- Рабочая зона: 1500 x 3000 мм

- Максимальное давление: 4200 бар

- Точность позиционирования: ±0.05 мм

- Скорость резки: до 400 мм/мин

- Мощность насоса: 22 кВт

- Система ЧПУ: Усовершенствованная система с возможностью автоматической коррекции ошибок

- Абразивный материал: Гранатовый песок или оксид алюминия

Плюсы:

- Отличная точность резки, что делает его идеальным для сложных проектов.

- Низкое давление по сравнению с конкурентами снижает износ компонентов.

- Компактные размеры, подходящие для небольших производственных площадей.

- Экономичное потребление воды и абразива.

Минусы:

- Меньшая рабочая зона ограничивает возможности для крупных заготовок.

- Медленнее, чем модели с более высоким давлением.

- Ограниченная толщина резки (до 200 мм).

3. Dardi International Corporation Waterjet

Технические характеристики:

- Рабочая зона: 1500 x 1500 мм

- Максимальное давление: 6200 бар

- Точность позиционирования: ±0.02 мм

- Скорость резки: до 600 мм/мин

- Мощность насоса: 30 кВт

- Система ЧПУ: Инновационная система с поддержкой 3D-моделирования

- Абразивный материал: Гранатовый песок или карбид кремния

Плюсы:

- Исключительная точность, позволяющая выполнять сложные геометрические формы.

- Высокая скорость резки благодаря оптимизированной системе подачи абразива.

- Совместимость с различными программами проектирования.

- Долговечность компонентов благодаря использованию высококачественных материалов.

Минусы:

- Высокая стоимость оборудования.

- Необходимость регулярного обслуживания системы высокого давления.

- Ограниченная рабочая зона, что может быть недостатком для крупных проектов.

Сравнительная таблица гидроабразивных станков

| Параметр | Shenyang All-Powerful (APW) | Han’s Laser Waterjet Cutting Machine | Dardi International Corporation Waterjet |

|---|---|---|---|

| Производитель | Shenyang All-Powerful (Китай) | Han’s Laser (Китай) | Dardi International Corporation (Китай) |

| Рабочая зона | 2000 x 4000 мм | 1500 x 3000 мм | 1500 x 1500 мм |

| Максимальное давление | 6000 бар | 4200 бар | 6200 бар |

| Точность позиционирования | ±0.1 мм | ±0.05 мм | ±0.02 мм |

| Скорость резки | До 500 мм/мин | До 400 мм/мин | До 600 мм/мин |

| Мощность насоса | 37 кВт | 22 кВт | 30 кВт |

| Система ЧПУ | Современная система с CAD/CAM | Усовершенствованная система | Инновационная система с поддержкой 3D |

| Абразивный материал | Гранатовый песок | Гранатовый песок или оксид алюминия | Гранатовый песок или карбид кремния |

| Максимальная толщина резки | До 300 мм | До 200 мм | До 300 мм |

| Преимущества | - Большая рабочая зона - Высокая производительность - Подходит для крупных проектов |

- Компактные размеры - Экономичное потребление ресурсов - Хорошая точность |

- Исключительная точность - Высокая скорость резки - Долговечность компонентов |

| Недостатки | - Высокое энергопотребление - Шум во время работы - Значительные затраты на абразив |

- Меньшая рабочая зона - Ограниченная толщина резки - Медленнее при высоком давлении |

- Высокая стоимость - Необходимость регулярного обслуживания - Ограниченная рабочая зона |

| Оптимальное применение | Крупногабаритные детали, толстые материалы | Небольшие и средние проекты, экономичное использование | Точные детали, сложные геометрические формы |

Заключение

Китайские производители гидроабразивных станков предлагают широкий выбор моделей, которые сочетают доступную цену, надежность и современные технологии.

- Если вам нужна большая рабочая зона и высокая производительность, выбирайте Shenyang All-Powerful (APW).

- Для небольших проектов и экономичного использования ресурсов отлично подойдет Han’s Laser Waterjet Cutting Machine.

- Если важна максимальная точность и возможность работы с тонкими материалами, обратите внимание на Dardi International Corporation Waterjet.

Эти станки отлично подходят для металлообработки, резки камня, стекла, композитов и других материалов. Используйте эту информацию для выбора оборудования, которое соответствует вашим задачам и бюджету.

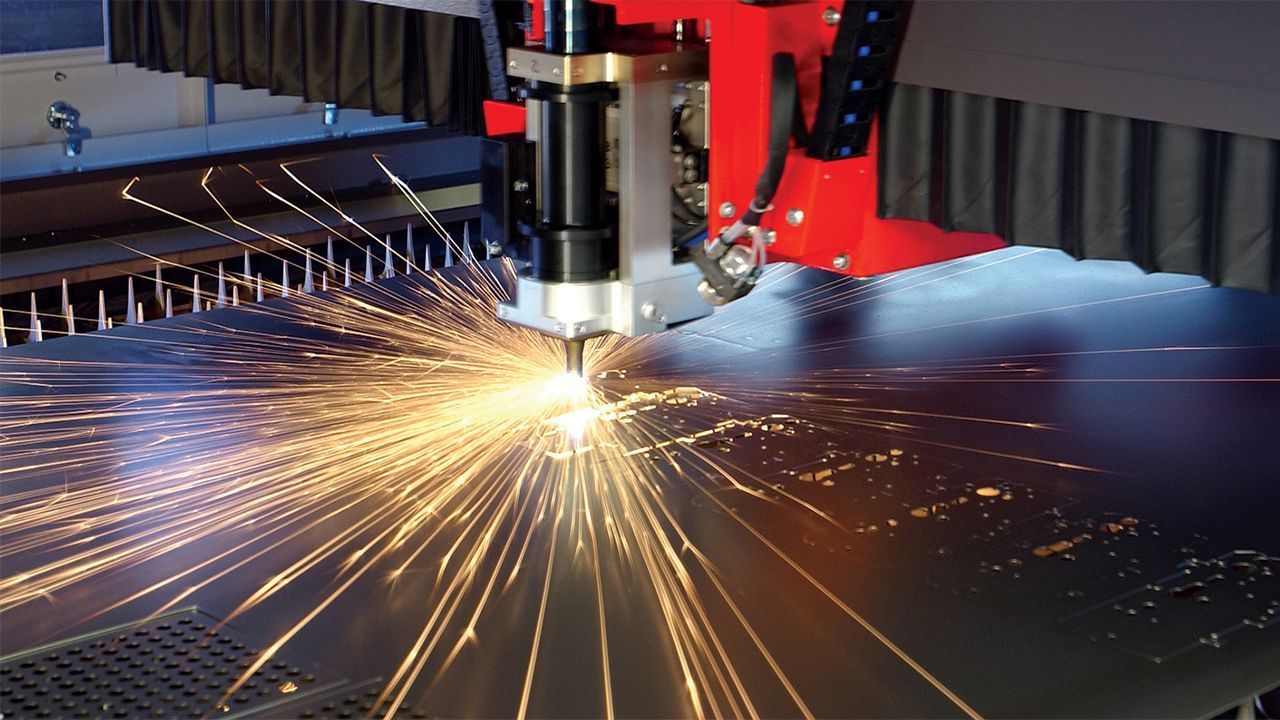

Как выбрать лазерный станок для металлообработки: ключевые критерии от эксперта

Как выбрать лазерный станок для металлообработки: ключевые критерии от эксперта