Введение

В данной статье мы расскажем, как правильно наладить систему совместного использования оборудования с другими компаниями. Мы разберем ключевые шаги, необходимые для успешной организации такого сотрудничества, включая выбор партнеров, составление договоров и оптимизацию процессов. Подробно остановимся на преимуществах и возможных сложностях этого подхода, а также дадим конкретные рекомендации по реализации идеи.

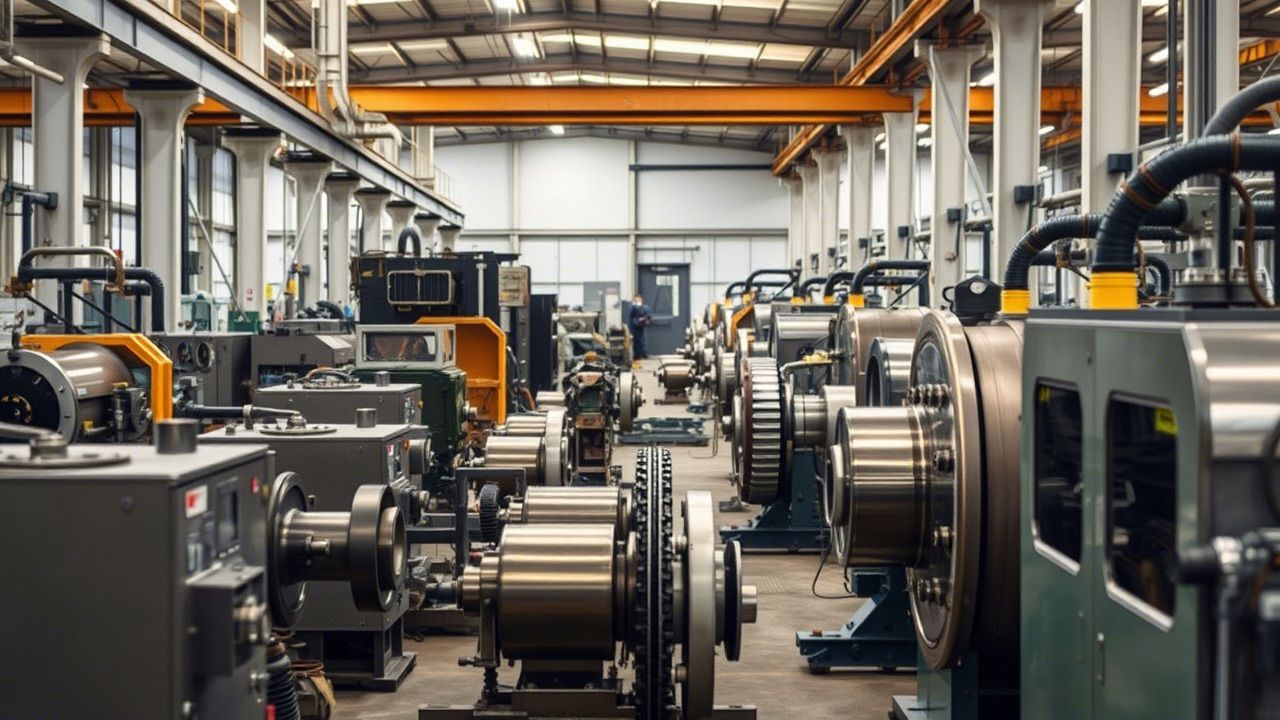

Почему стоит рассматривать совместное использование оборудования?

Совместное использование оборудования – это эффективный способ оптимизации ресурсов и снижения затрат для компаний, особенно в условиях высокой конкуренции или ограниченного бюджета.

Этот подход позволяет:

-

Снизить капитальные расходы: вместо покупки дорогостоящего оборудования, вы можете поделиться им с партнерами.

-

Увеличить производственные возможности: получить доступ к современным машинам без необходимости их приобретения.

-

Рационально использовать ресурсы: минимизировать простои оборудования за счет более плотного графика работы.

Однако для успешной реализации такой модели важно правильно выбрать партнеров, четко определить условия сотрудничества и учесть все возможные риски.

Выбор надежных партнеров

Первый и один из самых важных этапов – это поиск подходящих компаний для совместного использования оборудования. От качества вашего выбора будет зависеть успех всего проекта.

Ключевые критерии отбора партнеров:

-

Финансовая стабильность: убедитесь, что потенциальный партнер имеет прочное финансовое положение.

-

Сфера деятельности: предпочтительнее работать с компаниями, чья деятельность не пересекается с вашей (например, если вы производите металлоконструкции, выбирайте компанию из смежной отрасли, которая использует аналогичное оборудование).

-

Географическая близость: чем ближе находится партнер, тем ниже будут логистические издержки.

Также важно проверить репутацию компании через отзывы клиентов, историю работы и наличие положительных рекомендаций.

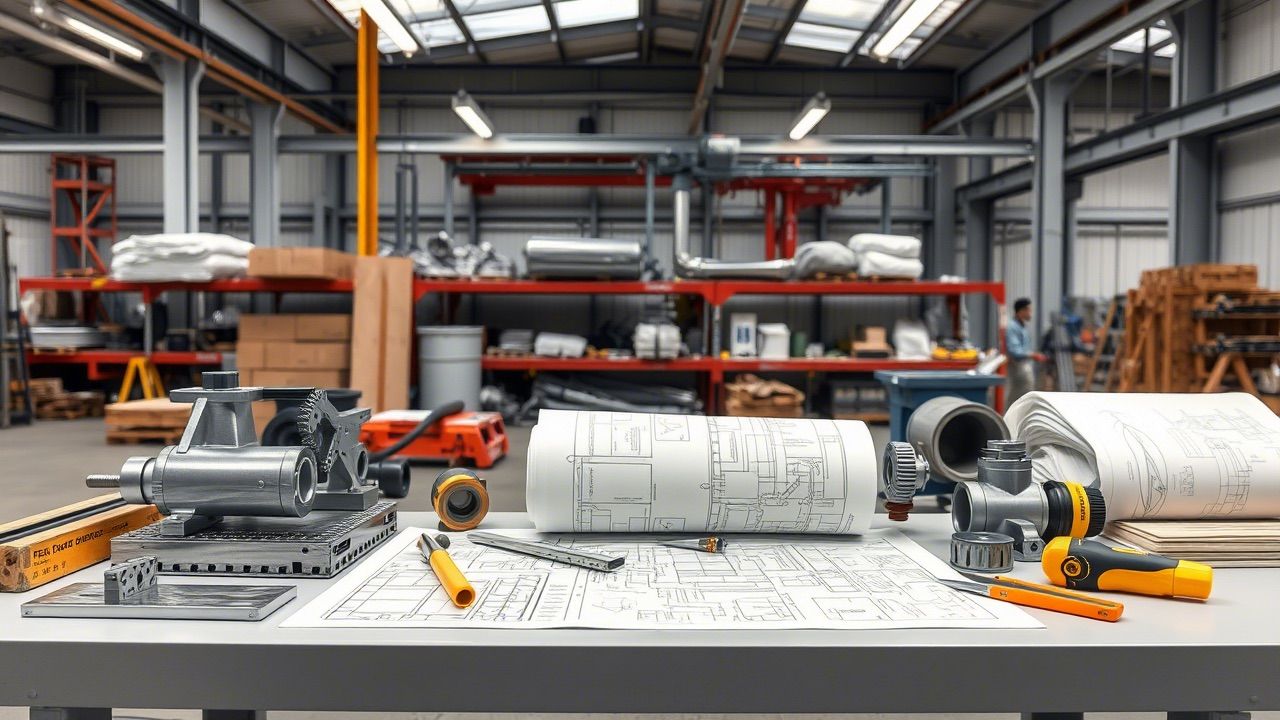

Составление договора о совместном использовании оборудования

Ясно определенные правила сотрудничества помогут избежать будущих споров и недопониманий.

Договор должен включать следующие пункты:

-

График использования: четко распределите время работы на оборудовании между партнерами.

-

Ответственность за обслуживание: кто будет нести ответственность за техническое состояние машины?

-

Цена и условия оплаты: установите справедливую стоимость аренды или использования оборудования.

Пример: если вы работаете с компанией, которая использует станки CNC для производства деталей, можно договориться об аренде оборудования на выходные или ночное время, когда основной поток заказов минимальный.

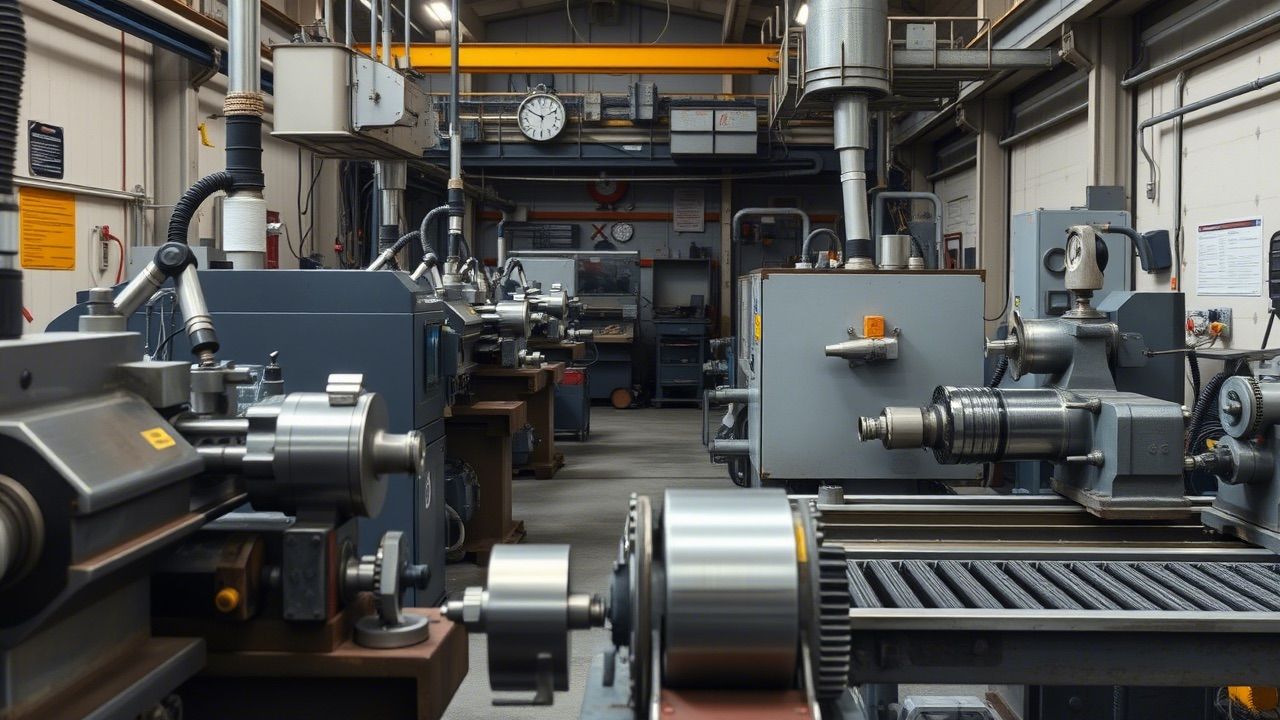

Оптимизация процессов совместного использования

Чтобы система совместного использования оборудования была эффективной, необходимо внедрить механизмы оптимизации.

Вот несколько полезных советов:

-

Автоматизация планирования: используйте специальное ПО для управления графиком работы оборудования.

-

Обучение персонала: обеспечьте всех сторонних операторов необходимыми навыками для безопасной работы.

-

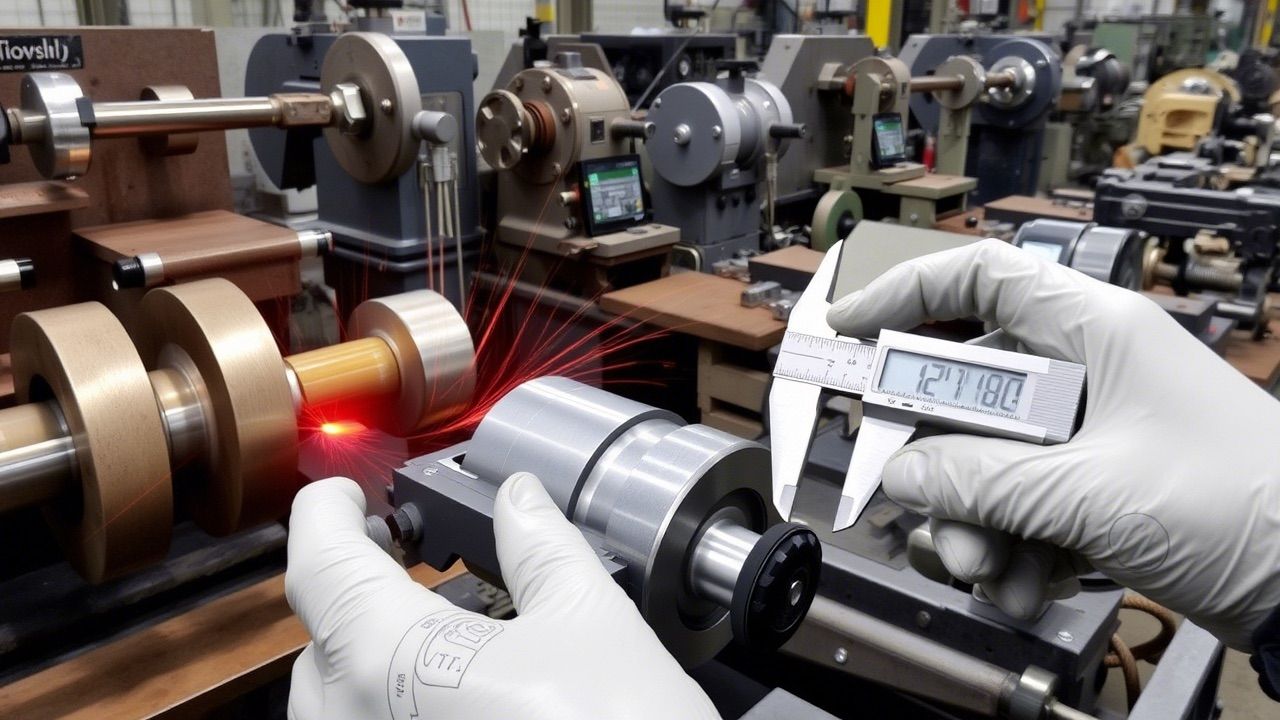

Мониторинг состояния оборудования: регулярно проводите технический осмотр, чтобы предотвратить поломки.

Например, внедрение системы онлайн-бронирования может значительно упростить процесс координации между компаниями.

Преимущества совместного использования оборудования

Этот подход предлагает множество выгод для участников.

Вот некоторые из них:

-

Экономия средств: вам не придется тратить миллионы на покупку нового оборудования.

-

Повышение эффективности: использование оборудования круглосуточно увеличивает его производительность.

-

Доступ к новым технологиям: сотрудничество с передовыми компаниями может дать вам возможность работать с современным оборудованием.

Однако важно помнить, что успех зависит от открытости и доверия между партнерами.

Возможные сложности и пути их решения

Несмотря на очевидные преимущества, совместное использование оборудования может быть связано с некоторыми трудностями.

Вот основные из них и способы их преодоления:

-

Конфликты из-за графика: решайте вопросы времени заранее и используйте гибкие системы планирования.

-

Техническое обслуживание: закрепите за одной из сторон ответственность за регулярное сервисное обслуживание.

-

Безопасность данных: если оборудование связано с IT-системами, удостоверьтесь, что данные каждой компании защищены.

Например, если вы работаете с программным обеспечением для управления оборудованием, используйте инструменты сегрегации данных, чтобы избежать утечек информации.

Примеры успешного внедрения

На практике уже есть много примеров успешного совместного использования оборудования.

Например:

-

В строительной отрасли компании часто объединяют ресурсы для использования крупной техники, такой как экскаваторы или бетономешалки.

-

В производственной сфере малые предприятия договариваются о совместном использовании CNC-станков для оптимизации производства.

Такие партнерства позволяют компаниям сосредоточиться на своих ключевых задачах, не беспокоясь о дополнительных инвестициях.

Заключение

Совместное использование оборудования – это современный подход к оптимизации бизнеса, который помогает снизить затраты и повысить эффективность. Следуя рекомендациям из этой статьи, вы сможете успешно организовать такое сотрудничество и получить максимальную выгоду для своего бизнеса.